Arbeitsgebiet

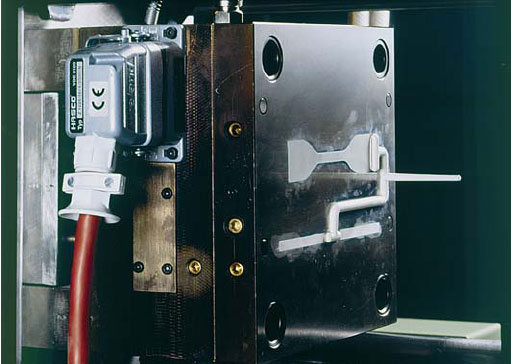

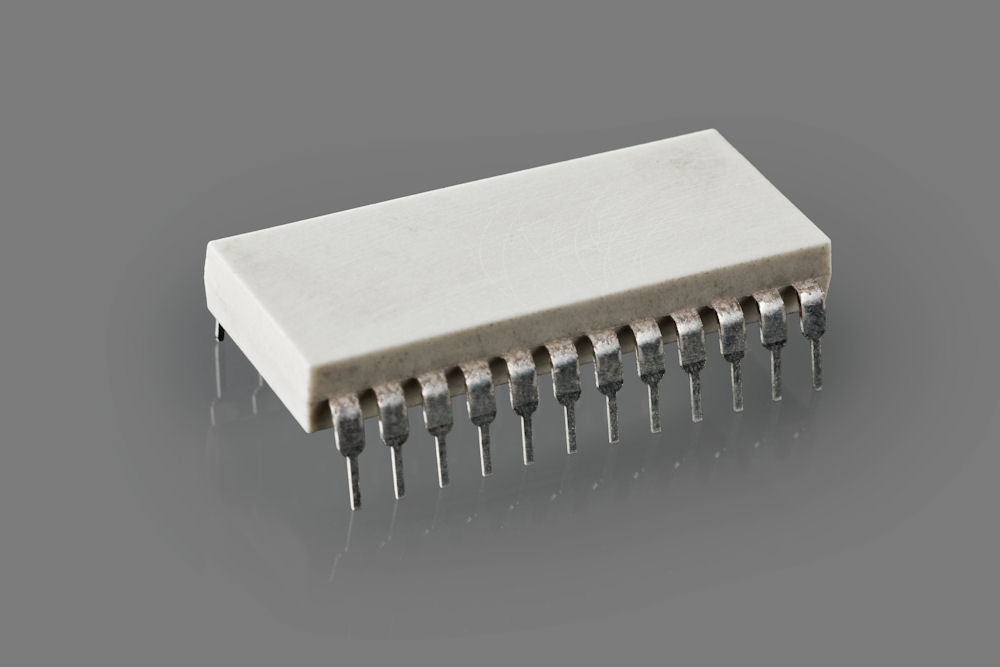

Als Polymerkeramiken werden anorganisch-organische Verbundwerkstoffe bezeichnet, die aus keramischen Füllstoffen und einer Matrix aus siliciumorganischen Polymeren - in erster Linie Polysiloxanen - bestehen. Die Bildung der Polymerkeramiken basiert auf der chemischen Vernetzung funktionalisierter Harze, die sich weiterhin durch thermische Nachbehandlung in keramikähnliche Strukturen umwandeln lassen.Polymerkeramiken können durch eine breite Palette plastischer Formgebungsmethoden wie z. B. duroplastischen Spritzguss oder Heiß- bzw. Kaltextrusion verarbeitet werden. Polymerkeramiken zeichnen sich neben einer hohen thermischen Stabilität (Einsatztemperaturen z. T. über 600 °C) auch durch eine geringe Schwindung, hohe Formstabilität und Maßhaltigkeit aus. Relevante Gebrauchseigenschaften (z. B. elektrische Leitfähigkeit, Wärmeleitfähigkeit, dielektrische Eigenschaften) und Verarbeitungsparameter können durch die Auswahl geeigneter funktioneller Füllstoffe und Bindersysteme anwendungsspezifisch angepasst werden.Der Einsatz polymerkeramischer Werkstoffe zahlt sich überall dort aus, wo eine kostengünstige, einfache Verarbeitung des Materials bzw. plastische Formgebung für komplizierte Formen gefordert ist und die thermische Stabilität von Kunststoffen nicht ausreicht. So wurde eine Reihe von thermisch hoch belasteten Bauteilen in elektrotechnischen Anwendungen entwickelt. Die Vielfalt der Nutzungsmöglichkeiten von Polymerkeramiken konnte ebenfalls anhand der Entwicklung von Fügemitteln und Schaumwerkstoffen mit hoher thermischer Stabilität und Wärmeisolation demonstriert werden.

Leistungsangebot

- Entwicklung anwendungsoptimierter polymerkeramischer Verbundwerkstoffe (z. B. funktionalisierte Eigenschaften, optimierte thermische Stabilität, Fügepasten, Schaummaterialien)

- Entwicklung von polymerkeramischen Bauteilen bzw. Verbunden aus applikationsbezogenen Funktionselementen und Polymerkeramik und deren Herstellungsverfahren auf der Basis plastischer Formgebungstechnologien

- Muster- und Kleinserienfertigung

- Werkstoffaufbereitung (Spritzgussgranulate, reaktive Halbzeuge)

- Thermo- und duroplastische Formgebung (Spritzguss, Extrusion, Warmpressen)