Die dentale Implantologie ist ein Wachstumsmarkt. Das Branchennetzwerk Aegis Communications prognostiziert jährliche Wachstumsraten von 7,5 bis 9,3 %. Das zunehmende Gesundheits- und Ästhetik-Bewusstsein der Patienten sowie die wachsende Zahl der implantierenden Zahnärzte machen Implantate beliebter und leichter verfügbar.

In einem gemeinsamen Projekt mit dem Implantathersteller Moje Keramik-Implantate GmbH & Co KG. und der ILMCAD – Ingenieurbüro Ilmenau GmbH haben sich IKTS-Forschende zum Ziel gesetzt, eine Technlogie zur Herstellung dünnwandiger Abutments (Verbindungsteil zwischen Zahnimplantat und prothetischer Versorgung) aus Yttrium-stabilisiertem Zirkonoxid (TZ3Y) zu entwickeln. Die Keramik weist viele Vorteile auf: Sie ist biokompatibel, erlaubt nur geringe Plaque-Anlagerungen, ist nur gering wärmeleitfähig und durch gute Weichgewebeanlagerung ist sie ästhetisch ansprechend. Zudem ist keine Gesundheitsgefährdung durch allergische Reaktionen zu erwarten.

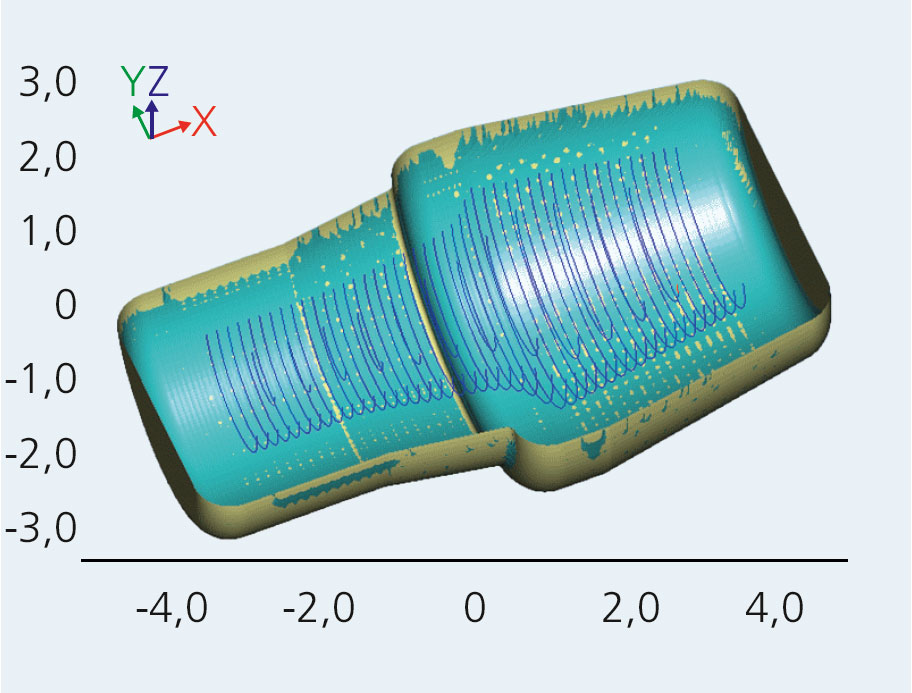

Moje Keramik-Implantate legte das Design der Implantate fest. Angestrebt wurde eine Formengenauigkeit von 12 μm. Zur Anwendung kamen zwei Formgebungsverfahren: Schlickerguss und Spritzguss. Bisher erfolgt die Fertigung von Abutments beim Projektpartner durch Fräsen aus uniaxialen, gepressten Blanks. Dies verursacht erhöhte Ausschussquoten und Materialabfall. Mittels Schlickerguss wurden endformnahe Teile hergestellt und anschließend beim Projektpartner nachbearbeitet. Beim Spritzguss wurden mehrere Spritzgussmassen verschiedener Hersteller erprobt. Mit der favorisierten Masse erfolgten weitere Untersuchungen sowie der Bau eines Spritzgießwerkzeugs für die dünnwandigen Abutments unter Berücksichtigung der Schwindung.

Prozessparameter, wie u. a. Werkzeugtemperatur, Spritzgeschwindigkeit und Spritzdruck wurden optimiert. Die Gründichten der per Schlickerguss hergestellten Teile betrug 60 % der theoretischen Dichte.

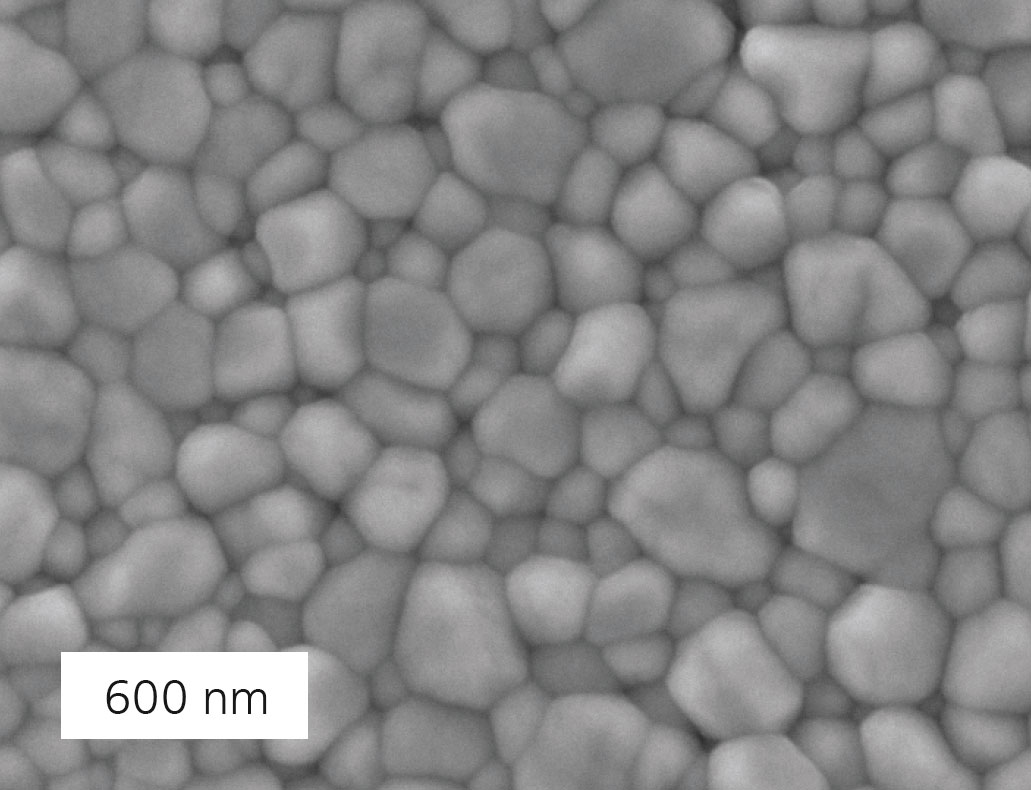

Die Abutments wurden bei 1350 °C dicht gesintert. Die Bildanalysen der Gefüge ergaben eine mittlere Korngröße von 210 nm. Die spritzgegossenen Teile wurden bei 1450 °C gesintert. Die Korngröße betrug 340 nm im Gefüge der Keramik. Der Unterschied in der Korngröße beeinflusst die hydrothermale Alterung der TZ3Y-Keramiken, welche bei 134 °C, 2 bar und 50 h erfolgte und mittels Röntgenphasenanalyse untersucht wurde. Am mit Schlickerguss hergestellten Yttrium-stabilisierten Zirkonoxid finden keine Phasenumwandlungen statt. Bei den Spritzgussteilen entsteht zu einem geringen Anteil die unerwünschte monokline Phase. Die Vier-Punkt-Biegefestigkeit (EN 843-1) für die Schlickerguss-Keramik lag bei 1070 MPa mit einem Weibull m von 19 und für Spritzguss bei 1059 MPa mit einem Weibull m von 9.

Mit beiden Formgebungsverfahren wurde die geforderte Formengenauigkeit von 12 μm erzielt. Das Spritzgussverfahren hat den Vorteil, dass es keine Nachbearbeitung erfordert. Im Ergebnis des Projekts wurde bei Moje Keramik- Implantate die Spritzguss-Technologie eingeführt. Das IKTS unterstützte dabei beratend.

Wir danken dem Bundesministerium für Wirtschaft und Klimaschutz für die Förderung im Rahmen des »Zentralen Innovationsprogramm Mittelstand«.