Qualitätssicherung

Eine prozessintegrierte Überwachung additiver Fertigungsprozesse ist unabdingbar, um qualitativ hochwertige, reproduzierbare Bauteilergebnisse sicherzustellen. Gegenwärtig können mögliche Prozessfehler und Bauteildefekte in der Regel nur indirekt detektiert werden. Die bestehenden Systeme liefern keine konkreten Werkstoffkennwerte zur direkten Beurteilung der Bauteilqualität während der Herstellung. Potenzielle Defekte werden daher erst am Ende der Herstellung festgestellt, was die Effizienz hinsichtlich Rohstoffeinsatz, Kosten und Zeit mindert.

Eine Inline-Analyse soll es zukünftig erlauben, Fehler wie Poren oder Delamination direkt während ihres Entstehens im Bauprozess zu detektieren und auch sofort zu reparieren, sodass eine höhere Qualität bzw. ein höherer Ausstoß möglich wird. Am Fraunhofer IKTS werden daher intensiv existierende und neue zerstörungsfreie Prüfverfahren (ZfP) für die verschiedensten Materialien und additiven Fertigungsverfahren erforscht und für den industriellen Einsatz weiterentwickelt.

Laser-Speckle-Photometrie (LSP)

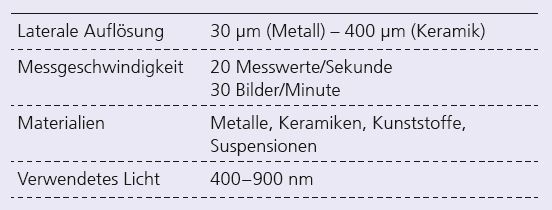

Die am Fraunhofer IKTS entwickelte Methode der Laser-Speckle-Photometrie bietet ein besonderes Potenzial für die prozessintegrierte Qualitätssicherung für verschiedene Werkstoffklassen. Sie basiert auf der Auswertung der zeitlichen Veränderung von Speckle-Mustern mittels eines spezifisch optimierten Algorithmus.

Speckle-Muster werden sichtbar, wenn eine raue Oberfläche mit einer kohärenten Lichtquelle beleuchtet wird. Dabei entsteht eine räumliche Struktur mit zufällig verteilten Intensitäten, die mittels CMOS-Chip ausgelesen werden können. Wird das untersuchte Objekt zudem thermisch oder mechanisch angeregt, kann durch eine Korrelationsfunktion die Wechselwirkung zwischen Speckle-Dynamik und dem Zustand einer Oberfläche ermittelt werden. Die Laser-Speckle-Photometrie verfügt über eine hohe Empfindlichkeit sowohl für Out-of-plane- als auch für In-plane-Verschiebungen.

Ein auf Speckle-Sensorik basierendes Prüfsystem ist somit in der Lage, konkrete Werkstoffparameter (Porosität, Spannungszustand, Festigkeit) sowie Oberflächendefekte während des Fertigungsprozesses berührungslos zu detektieren. Die dabei anfallenden geringen Datenmengen ermöglichen eine hohe Messgeschwindigkeit und somit eine Echtzeit-Auswertung relevanter Qualitätskriterien additiv gefertigter Bauteile. Ein weiterer wichtiger Vorteil der Laser-Speckle-Photometrie liegt darin, dass sie neben Metallen auch für Messungen an Nichtmetallen sowie organischen Materialien geeignet ist.

Leistungsangebot

- Charakterisierung von additiv gefertigten Bauteilen

- Prozessoptimierung

- Entwicklung von Prüfsystemen von Lab-Scale bis Inline-Prozess-Monitoring zur Erfassung von Werkstoffparametern und Oberflächendefekten

Technische Ausstattung

- Verschiedene Laboraufbauten mit den Komponenten Laser/Optik/Kamera/thermische bzw. mechanische Anregung – adaptierbar an einen weiten Bereich von Anwendungen

- Automatisierter Labor-Prüfplatz mit Arbeitsbereich bis zu 20 x 20 mm² (erweiterbar)

Röntgen-Rückstreutomographie

In der Qualitätskontrolle einzelner Bauteile sind Röntgenverfahren unerlässlich. Eine qualifizierte inlinefähige Prozesskontrolle beispielsweise großer und massiver Bauteile ist jedoch bisher aufgrund zu geringer Geschwindigkeit nicht möglich. Um diese Hürden zu überwinden, entwickelt das Fraunhofer IKTS ein alternatives Verfahren der Röntgen-Rückstreu-Tomographie, das wesentlich schneller arbeiten kann.

Trifft Röntgenstrahlung auf Materie, wird sie zum einen je nach Material und Energie der Strahlung abgeschwächt, was der bildgebende Effekt bei Durchstrahlungsuntersuchungen ist. Zum anderen wird die Strahlung gestreut. Diese Streustrahlung ist in erster Näherung ungerichtet, sodass auch Intensität entgegen der einfallenden Strahlrichtung, also als Rückstreuung, nachgewiesen werden kann. Diese Strahlung kann zur Bildgebung verwendet werden und bietet bei großen bzw. massiven Bauteilen eine Möglichkeit, diese von einer Seite zu untersuchen.

Die Röntgen-Rückstreu-Tomographie erlaubt somit zukünftig ein dreidimensionales Abbilden des in Fertigung befindlichen Bauelements – berührungsfrei und mit großer Eindringtiefe für eine breite Palette von Materialien. Das Verfahren bietet daher ein besonderes Potenzial für die Additive Fertigung großvolumiger Bauteile.

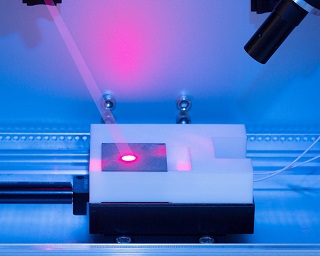

Optische Kohärenztomographie (OCT)

Optische Prüfverfahren arbeiten schnell, berührungslos und können sehr flexibel an verschiedene Prozesse angepasst werden. Die Optische Kohärenztomographie bietet ein besonderes Potenzial für eine effiziente und kostengünstige integrierte Überwachung von additiven Fertigungsverfahren. Das Verfahren qualifiziert sich besonders dadurch, dass neben Informationen zur Bauteiloberfläche auch Volumeninformationen bis zu einer Tiefe von mehreren 100 μm gewonnen werden können.

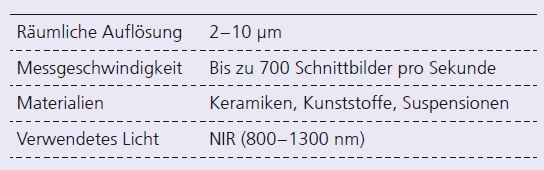

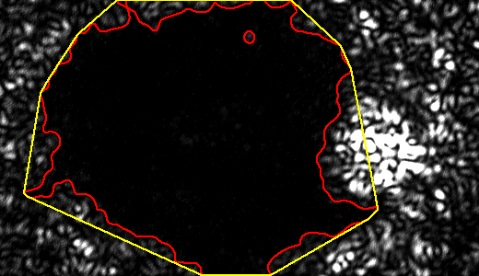

Bei der OCT wird mittels nahinfrarotem Licht und einer Kombination aus interferometrischer und spektroskopischer Verarbeitung die räumliche Verteilung von Streuintensitäten im Prüfobjekt abgebildet. Aus den gewonnenen 3D-Informationen können neben der Geometrie auch die innere Struktur (Defekte und Einschlüsse) bis hin zum Layer-Layer-Interface additiv gefertigter Bauteile abgebildet werden. Hohe Messgeschwindigkeiten ermöglichen die Erfassung von bis zu 700 virtuellen Schnittbildern pro Sekunde. Die erfassten Teilvolumen des Prüfobjekts werden mit einer räumlichen Auflösung zwischen 2 und 10 μm abgebildet.

Mit Hilfe anwendungsspezifischer Bildanalysen werden die gewonnenen Bilddaten klassifiziert, um quantitative Produkt- und Fehlermerkmale zu extrahieren. Wichtige Qualitätskriterien sind beispielsweise die Dicke der zuletzt aufgetragenen Schichten, die Haftfestigkeit zwischen einzelnen Schichten, die Formhaltigkeit des Bauteils sowie die Homogenität des Materials.

Die Vielzahl an verschiedenen Produktmerkmalen, die hochfrequent zur Verfügung gestellt werden, ermöglichen eine detaillierte Prozesskontrolle und die Implementierung von Feedback-Loops zur Prozesssteuerung. Fehler im Fertigungsprozess können frühzeitig genau erkannt und notwendige Korrekturmaßnahmen oder ein Fertigungsabbruch ausgelöst werden. Die Optische Kohärenztomographie kann darüber hinaus auch zur berührungslosen Bauteilüberprüfung nach dem Fertigungsprozess eingesetzt werden.

Leistungs- und Kooperationsangebot

- Charakterisierung von additiv gefertigten Bauteilen

- Prozessoptimierung

- Entwicklung von Prüfsystem von Lab-Scale bis Inline-Prozess-Monitoring

Technische Ausstattung

- High-Resolution-OCT-System mit 3,5 μm Auflösung

- Long-Range-OCT-System mit 10 μm Auflösung

- Verschiedene Messköpfe mit Auflösungen von 2 μm bis 10 μm und Scanbereichen von 5 x 5 mm² bis 35 x 35 mm²

- Automatisierte Prüfplätze mit Arbeitsbereichen bis zu 400 x 400 mm²