Digitale Werkstoffforschung am Fraunhofer IKTS

Forschung aktuell

Mit fortgeschrittenen Charakterisierungsverfahren und neuer Hard- und Software für die Datensammlung, -aufbereitung und -analyse erweitern sich die Ansätze für eine digitalisierte Werkstoffforschung. Für die Entwicklung und Fertigung von Werkstoffen und Bauteilen steht somit ein neues Instrumentarium für das tiefgreifende Verständnis der Struktur-Eigenschafts-Beziehungen zur Verfügung. Damit können Entwicklungs- und Produktionsprozesse deutlich effektiver und zuverlässiger durchgeführt werden.

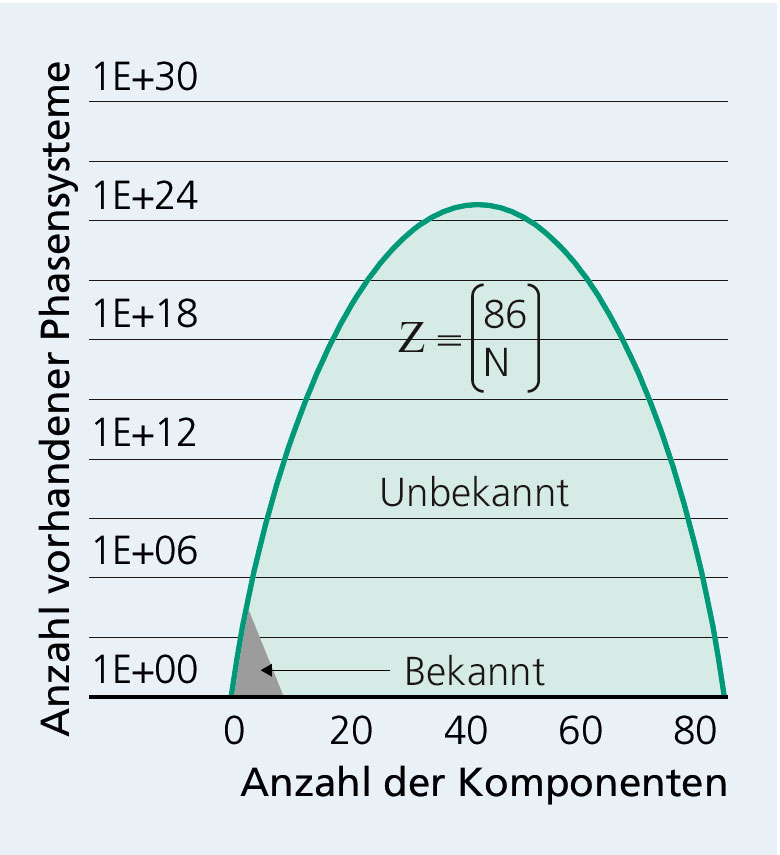

Betrachtet man allein die Möglichkeiten des Werkstoffdesigns auf Basis der stabilen chemischen Elemente (Bild links oben), zeigen sich die großen Potenziale, die nur durch eine digital gestützte Werkstoffentwicklung mittels Multiskalenmodellierung erschlossen werden können, um die gewünschten Eigenschaftsspektren zu erreichen. Obwohl diese Arbeiten erst am Anfang stehen [1–3], sehen nahezu 50 % der Industriebetriebe die Optimierung von Produktionsprozessen und 16 % neue Werkstoffe als Schwerpunkt ihrer Digitalisierungsstrategie [3].

Die Herausforderungen liegen insbesondere in der Komplexität der Prozesse, die von atomaren Größen über mikroskopische und mesoskopische Effekte, wie Korngrenzen oder Versetzungen, bis hin zu eher makroskopischen Effekten, wie Spannungsverteilungen durch Temperaturfelder während der Herstellung oder die mechanische Bearbeitung reichen. Hinzu kommt, dass ein Großteil der relevanten Werkstoffeigenschaften nicht nur von der Werkstoffzusammensetzung und anderen leichter zugänglichen, integralen Parametern abhängt, sondern von seltenen und extremen Gefügemerkmalen, die durch komplexe Herstellungsbedingungen beeinflusst sind. Bisher wurden solche Parameter nicht in Datenbanken erfasst, sodass meist nur weite Eigenschaftsintervalle verfügbar sind. Eine Modellierung und Auslegung von Werkstoffen und Komponenten ist mit dieser Datengrundlage nur begrenzt möglich.

Insbesondere komplexe Prozesse, wie die keramische Fertigung könnten durch eine Instrumentierung von Anlagen und ganzen Fertigungsumgebungen grundlegend neue Wege der Prozessentwicklung und -optimierung erschließen. Bei einer erfolgreichen Umsetzung käme dies einer Revolution der Fertigung keramischer Komponenten gleich (»Digitale Dienstleistungen in Analytik und zerstörungsfreier Prüfung«, S. 22). Das Fraunhofer IKTS treibt diese Bestrebungen gleich in zwei Stufen voran – sowohl bei der Erhebung, Sammlung, Aufbereitung und Interpretation der Daten als auch bei der Entwicklung neuer Sensoren und Messprinzipien, um diese zu erfassen. Hierbei ergeben sich besondere Vorteile aus der Synergie des umfangreichen Know-hows auf dem Gebiet der keramischen Werkstoffe und Verfahren einerseits und der zerstörungsfreien Prüfung und Überwachung andererseits.

Wie die Ausführungen zeigen, sind die Aufgaben sehr komplex und erfordern Voraussetzungen auf verschiedenen Ebenen. Das Fraunhofer IKTS konzentriert sich daher auf die strukturierte Erfassung von anfallenden Messdaten und ihre bessere Aufbereitung für weitergehende Analysen wie u. a. Modellierungen. Darüber hinaus werden Tools zur Auswertung von Daten aus Herstellungsprozessen weiterentwickelt, um eine verbesserte Produktionsüberwachung und Qualitätssicherung zu ermöglichen. Dabei kommt eine breite Palette von statistischen und KI-basierten Methoden zum Einsatz, die prozessspezifisch adaptiert werden.

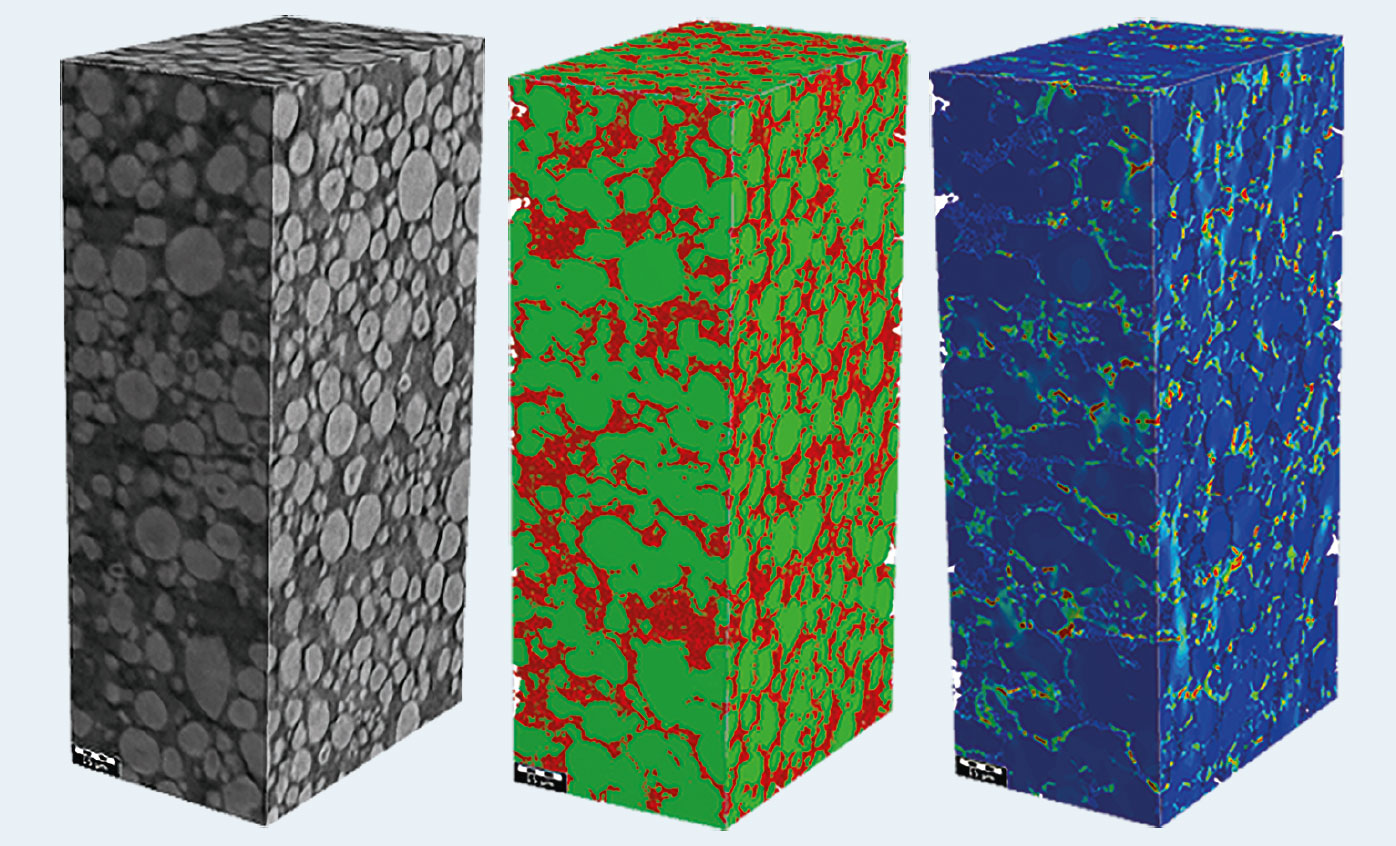

Um Werkstoffeigenschaften zu modellieren sowie Fertigungsprozesse zu verifizieren, müssen Werkstoffkenndaten und Aussagen zur Mikrostruktur effektiv gewonnen werden. Die Werkstoff- und Prozesscharakterisierung am Fraunhofer IKTS verfügt über die geeignete Infrastruktur sowie das entsprechende Knowhow. Diese Daten müssen gezielt aufbereitet werden (»KI-basierte quantitative Gefügeanalyse keramischer Werkstoffe«, S. 60), wobei das IKTS einen besonderen Fokus auf die Generierung von 3D-Strukturen mittels 3D-FIB und Computertomographie oder die mikromechanische Charakterisierung und Bestimmung von Grenzflächeneigenschaften (»Untersuchung von mikroskopisch adhäsivem und kohäsivem Materialverhalten «, S. 58) legt.

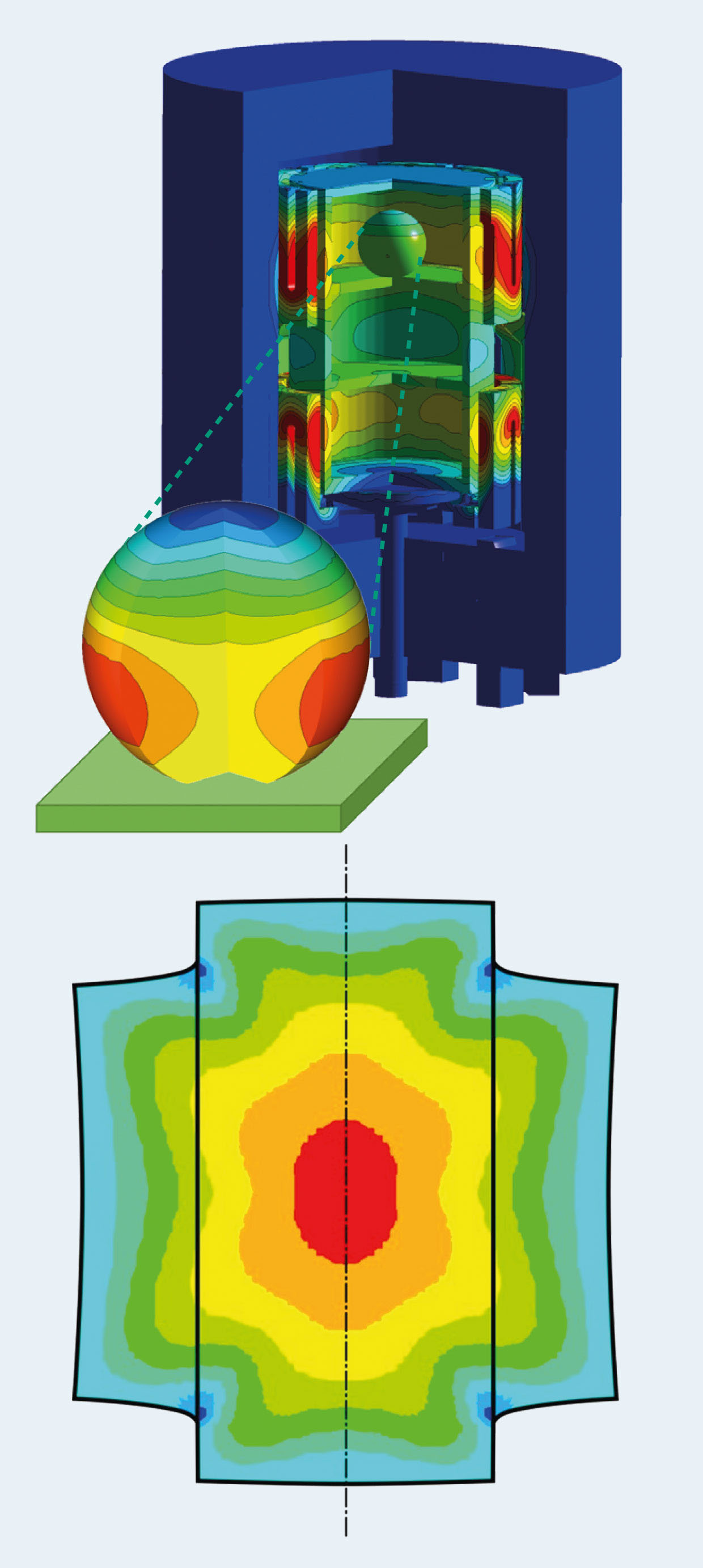

Besonders herausfordernd ist dies bei heterogenen Werkstoffen und Werkstoffverbunden, da die strukturellen Analysen der Struktur-Eigenschafts- Korrelation entsprechend komplexer sind. Dazu werden eigens Geometriemodelle für experimentelle oder synthetische 3DStrukturen voxelbasiert generiert und für die Nutzung in verschiedenen Programmpaketen zur numerischen, mathematisch-physikalischen Analyse aufbereitet. Am Fraunhofer IKTS stehen dafür umfangreiche Methoden und Softwareumgebungen (GeoDict, COMSOL, ANSYS, Fluent, OpenSource FDM, FVM, FEM) zur Verfügung, mit denen dann an den virtuellen Abbildern der Werkstoffe strukturelle Einflüsse analysiert und Vorhersagen für spezifische Eigenschaften getroffen werden (Bild links unten). Diese werden an realen Werkstoffdaten für spezielle Systeme validiert und bieten als quasi virtuelle Materialanalyse zahlreiche Vorteile.

Effizienzgewinne entstehen hier vor allem durch die wegfallende Probenherstellung und -präparation oder einen vereinfachten Zugang zu experimentell nur sehr aufwändig charakterisierbaren Materialkenngrößen. Zudem lassen sich so definierte Werkstoffeigenschaften zielgerichtet einstellen.

Dieses Vorgehen wurde bisher bereits erfolgreich bei der Beschreibung der Durchströmbarkeit (Nusselt-Sherwood-Zahl, Druckverlustbeiwert) von keramischen Schäumen, der Bestimmung der effektiven Widerstände von leitfähigen Kompositen (Pasten, Lithium-Ionen-Elektroden) oder zur Modellierung der Wärmeleitfähigkeit in WC/Co-Werkstoffen (»Thermische Eigenschaften von Hartmetallen als Funktion des Gefüges«, S. 59) angewendet.

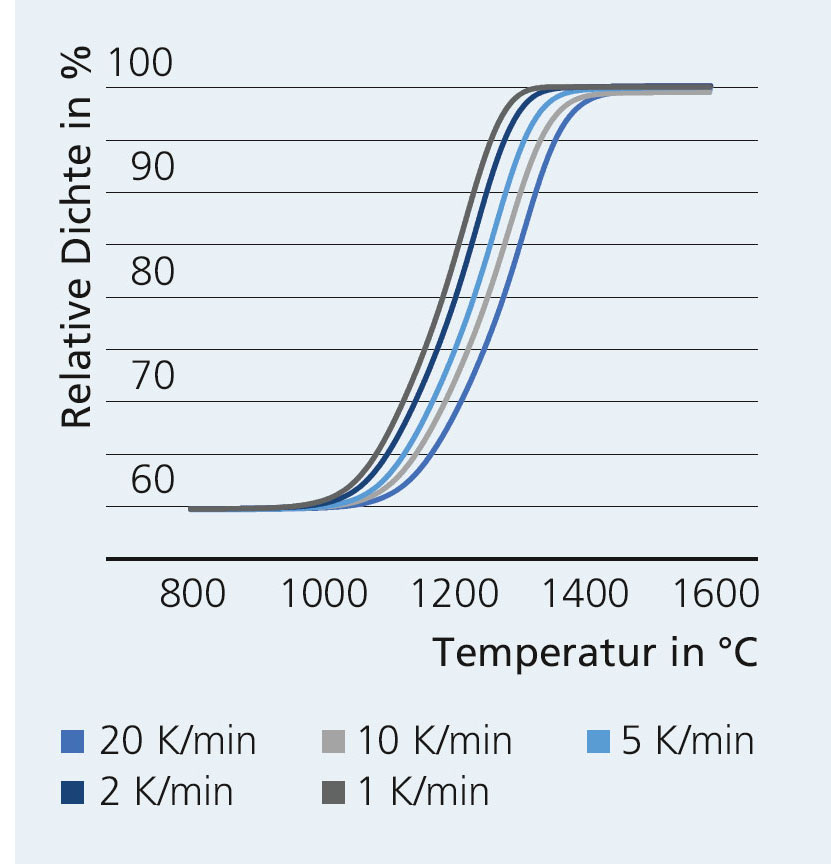

Ein ähnlicher Ansatz wird am Fraunhofer IKTS auch bei der Prozesssimulation der einzelnen Herstellungsprozesse verfolgt. Einerseits werden Methoden entwickelt, um die notwendigen Ausgangsparameter experimentell zu erfassen. Andererseits werden diese für Modellierungen –

auch in Kooperation mit Partnern – genutzt. Schwerpunkt bildet dabei die Modellierung des Sinterverhaltens und der Temperaturverteilung in Öfen (Bild rechts unten). Dadurch können Formabweichungen und entstehende Eigenspannungen berechnet werden. Diese Methoden werden aktuell weiter ausgebaut, um sie auch für anisotrope und additiv gefertigte Bauteile nutzen zu können.

Literatur

[1] Strategiepapier: Digitalisierung der keramischen Fertigung – Herausforderungen und Chancen (https://dgm.de/fileadmin/DGM/Netzwerk/Ausschuesse/GA-Hochleistungskeramik/2021-DKG-DGM-Strategiepapier-Digitalisierung. pdf).

[2] Digitale Strategien für mehr Materialeffizienz in der Industrie (https://www.iwkoeln.de/studien/adriana-neligan-digitale-strategien-fuermehr-materialeffizienz-in-der-industrie.html).

[3] J. Kimmig et. al.: Advanced Materials, 2021, 33, 2004940 DOI: 10.1002/adma.202004940.

[4] Nach G. Petzow, cfi ceramic forum international, Berichte der DKG, 81 (2004, Nr. 4, E34).