Material- und Prozessanalyse für keramische Filter und Katalysatoren

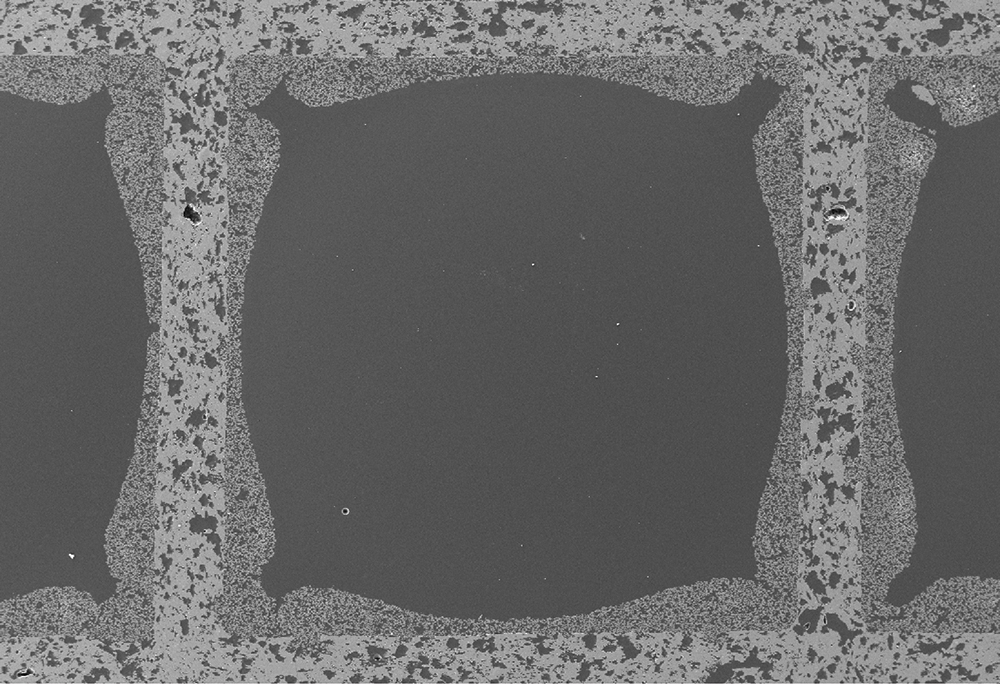

Materialcharakterisierung

Das Fraunhofer IKTS bietet als akkreditierter und auditierter Dienstleister zahlreiche Charakterisierungsmethoden und umfangreiches Equipment für die Entwicklung von keramischen Filtern, Adsorbentien, Katalysatoren und Katalysatorträgern. Dies umfasst sowohl die Analyse, Bewertung und Optimierung von Werkstoffen und Bauteilen als auch die damit verbundenen Fertigungsverfahren. Wichtige Parameter sind hierbei die Permeabilität, spezifische Oberfläche, Festigkeit, Wärmeleitfähigkeit oder das Durchströmungsverhalten.

Neben Standardmethoden stehen spezielle, zum Teil weltweit einzigartige Untersuchungsmöglichkeiten zur Verfügung. Die Methoden reichen von der Partikel- und Suspensionscharakterisierung über die keramographische Gefügepräparation bis hin zur quantitativen Phasen- und Gefügeanalyse. Darüber hinaus gibt es eine breite Palette mechanischer, thermoanalytischer und -physikalischer Charakterisierungstechniken. Die Beherrschung dieser Methoden ist mit detailliertem Prozesswissen sowie werkstoffwissenschaftlichen Kenntnissen gekoppelt, was eine fundierte Interpretation der Ergebnisse ermöglicht.

Einen weiteren Schwerpunkt bilden zerstörungsfreie Prüfverfahren, die über den gesamten Produktlebenszyklus von der Entwicklung bis zur Prüfung im Produktionsprozess zum Einsatz kommen. Dabei können traditionelle Verfahren wie Ultraschall, Wirbelstrom, Röntgenprüfung oder akustische Diagnostik mit neuen Methoden wie Laser-Speckle-Photometrie oder optischer Kohärenztomographie kombiniert oder ergänzt werden. Zudem lassen sich die bei der Prüfung erhobenen Daten mit dynamischen Simulationsmodellen des Bauteils oder Systems verknüpfen und damit die Lebensdauer vorhersagen.

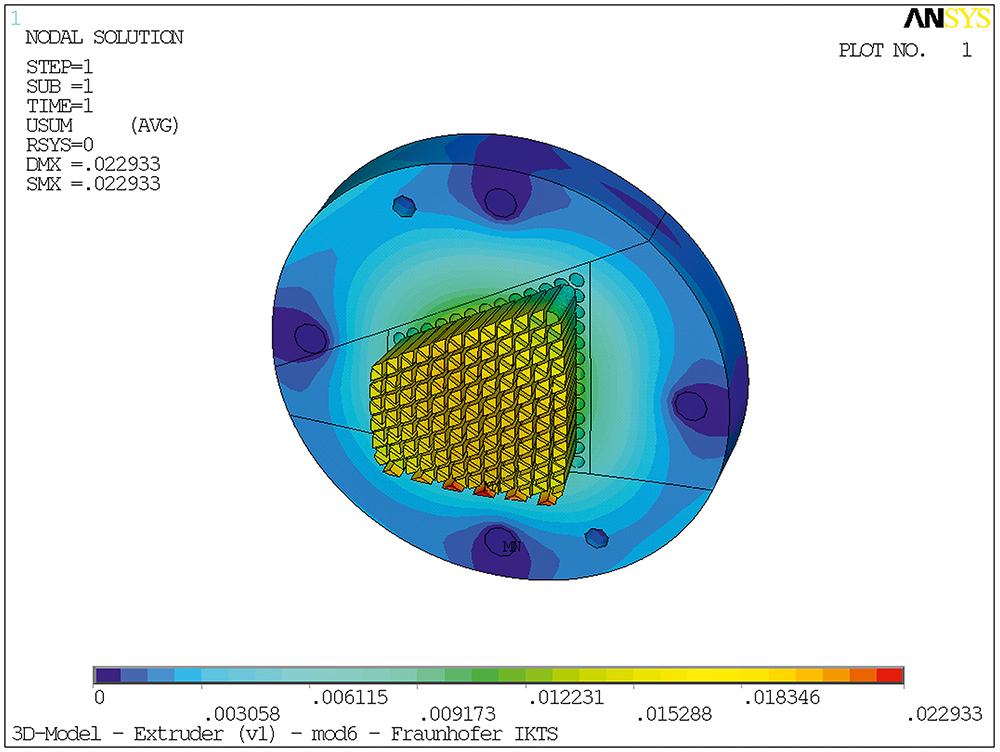

Simulation und Modellierung

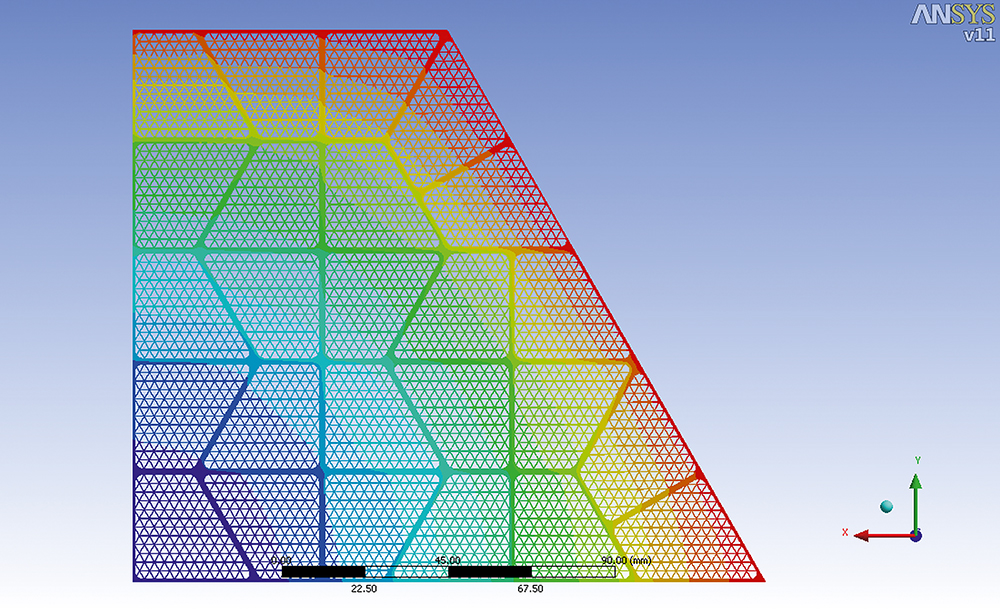

Durch die Simulation von Werkstoffeigenschaften, Bauteilen, Fertigungstechnologien und Systemumgebungen können Entwicklungsrisiken minimiert und Produktzyklen wesentlich verkürzt werden. Das Fraunhofer IKTS greift daher bereits in frühen Entwicklungsphasen auf eine Softwareausstattung (FEM, CFD, Systemsimulation) zurück, um thermische, mechanische, strömungs- und reaktionstechnische Vorgänge in Bauteilen und Systemen zu simulieren. Aufgrund langjähriger Erfahrungen und der Nutzung flexibler Programmtools können auch nutzerspezifische Modellbeschreibungen für neuartige Anwendungen, insbesondere mit gekoppelten Mechanismen (Koppelfeld-Analysen, Multiphysics), erstellt und analysiert werden.

So lässt sich beispielsweise das Strömungsverhalten in Filterelementen simulieren, um einen Vergleich zwischen unterschiedlichen Trägerstrukturen und Schichten hinsichtlich der Permeatleistung vorzunehmen. Darüber hinaus kann auch der Einfluss der strukturellen Eigenschaften von keramischen Schäumen, wie Zellgröße und Stegdimension, auf die Filterperformance untersucht werden. Auf Basis dieser Kenngrößen wurden numerische Modelle entwickelt und verifiziert, die künftig eine realistische Abschätzung der Leistung von Filterschäumen erlauben und damit eine optimale Auswahl und Gestaltung der Schaumstrukturen ermöglichen.