Akkreditiertes ZfP-Zentrum

Zur validen und reproduzierbaren Durchführung von zerstörungsfreien Prüfungen gehören Know-how und Erfahrung. Eine Vielzahl nationaler und internationaler Standards, die sich je nach Branche unterscheiden können, definieren die Randbedingungen für den Einsatz etablierter und neuer Verfahren. Gerade bei der Optimierung und Neuentwicklung von Methoden und Systemen müssen aktuelle Vorschriften eingehalten und neue Verfahren bzw. Gerätesysteme entsprechend aufgebaut werden.

Die Deutsche Akkreditierungsstelle (DAkkS) hat dem ZfP-Zentrum des Fraunhofer IKTS nach DIN EN ISO/IEC 17025 die Akkreditierung für vier zerstörungsfreie Prüfverfahren ausgesprochen.

Das Fraunhofer IKTS legt größten Wert auf die Geheimhaltung und Datensicherheit. Proben und Daten lagern in zusätzlich abgesicherten Räumen mit stark eingeschränkter Zugangsmöglichkeit. Alle Mitarbeitenden des Akkreditierten ZfP-Zentrums sind sich der besonderen Geheimhaltungspflicht bewusst und werden regelmäßig geschult.

Akkreditierungsumfang

Die Akkreditierung des ZfP-Zentrums gilt für manuelle und mechanisierte Prüfverfahren (Ultraschallprüfung, Wirbelstromprüfung, Schallemissionsprüfung und Sichtprüfung) an metallischen Bauteilen, faserverstärkten und keramischen Werkstoffen und Kunststoffen.

Ultraschallprüfung

Die Ultraschallprüfung ist ein Qualitätssicherungsverfahren zur Volumenprüfung an Proben verschiedenster Geometrien und Materialien. Häufig wird es zur Prüfung von Verbindungsstellen wie Schweißnähten verwendet. Auch die Charakterisierung von Schichtdicken bis zu 100 µm ist mit diesem Verfahren möglich.

Das Akkreditierte ZfP-Zentrum des Fraunhofer IKTS bietet die Ultraschallprüfung mit folgenden Leistungen an:

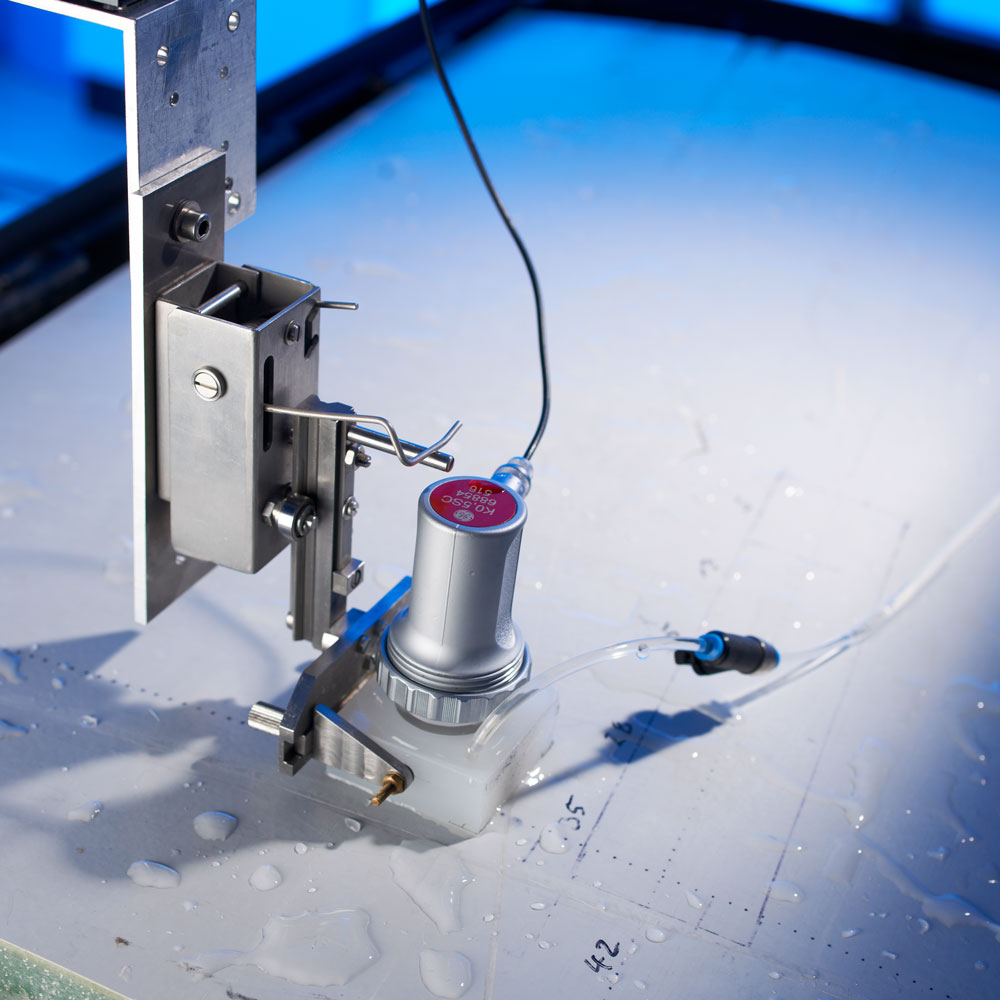

- Manuelle und mechanisierte Ultraschallprüfung in Tauchtechnik, Kontakttechnik, Impuls-Echo-Technik, Transmissionstechnik und nach Absprache auch in weiteren Techniken

- Nutzung unterschiedlicher Ultraschallprüfköpfe (Senkrecht-, S/E- und Winkel-, Tauchtechnik- und Phased-Array-Prüfköpfe) mit verschiedenen Frequenzen und weiteren Parametern

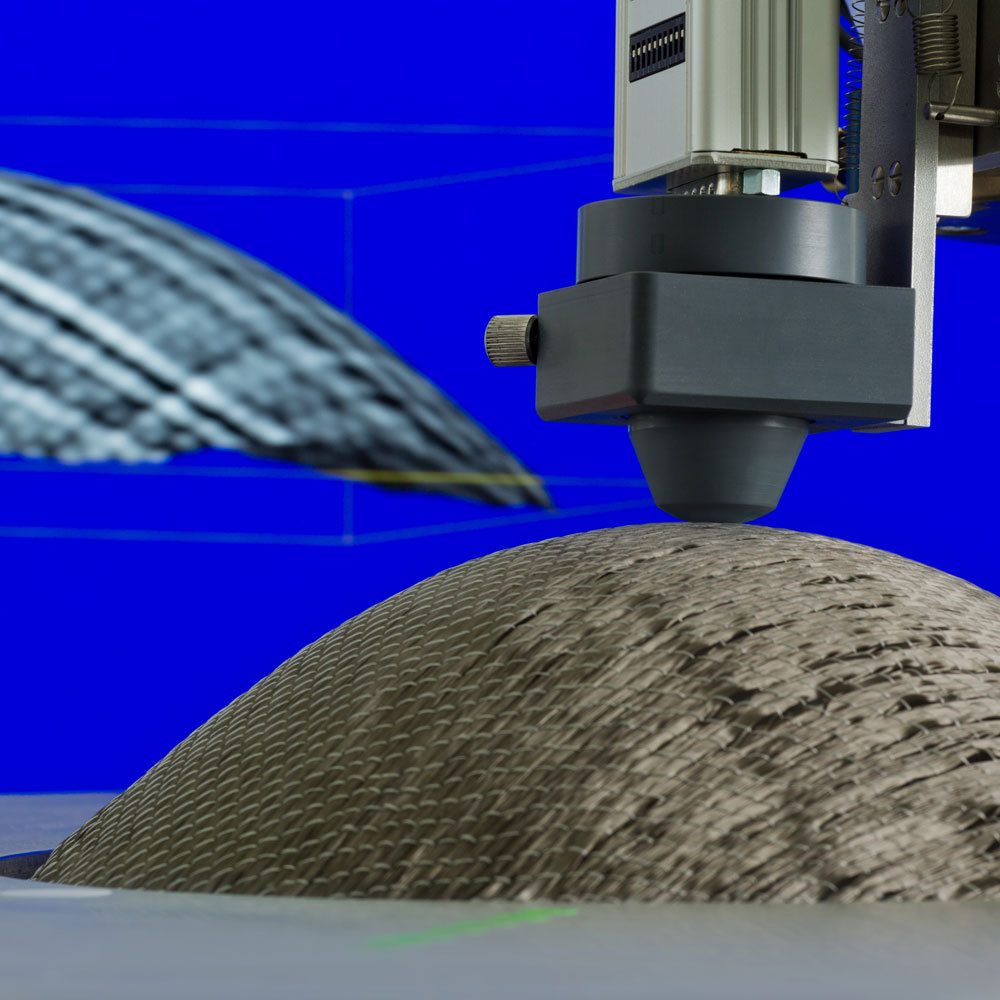

- Ultraschallscan an ebenen, gekrümmten und auch rotationssymmetrischen Proben verschiedener Materialien mit Bildrekonstruktion (realisierbare Objektparameter: Gewicht < 100 kg, Geometrie < 500 x 300 x 300 mm)

- Detektion von Volumenfehlern mit material- und verfahrensabhängiger Auflösung von Ø ≥ 100 µm

- Entwicklung, Optimierung und Test neuer Ultraschallverfahren inklusive Zugriff auf Simulationsrechnungen

- Entwicklung von Prüfkonzepten und Erstellung von Prüfanweisungen

- Validierung von neuen Ultraschallprüfverfahren, auch vom Kunden entwickelte

Wirbelstromprüfung

Das Wirbelstromverfahren ist ein sehr schnelles elektromagnetisches Prüfverfahren, das mit geringem Geräteaufwand arbeitet. Es kann sowohl zur Prüfung auf Defekte und Geometrievariationen als auch für die Schichtdickenbestimmung eingesetzt werden. Ein Fokus liegt auf Anwendungen mit Hochfrequenz-Wirbelstromtechnik, die hauptsächlich bei der Charakterisierung niedrig leitfähiger Werkstoffe wie Superlegierungen und Verbundwerkstoffen zum Einsatz kommen.

Das Akkreditierte ZfP-Zentrum des Fraunhofer IKTS bietet die Wirbelstromprüfung mit folgenden Leistungen an:

- Manuelle Wirbelstromprüfung an Bauteilen verschiedener Geometrien

- Wirbelstrom-Scans, auch mit sehr hoher Ortsauflösung (etwa 200 µm), an flachen Bauteilen

- Materialcharakterisierung und Prüfung auf Oberflächenfehler

- Bestimmung der Leitfähigkeit nach Kalibrierung sowie Schichtdicke und Wanddicke

- Bestimmung des Trocknungsverhalten dünner Funktionsschichten

- Untersuchungen mit verschiedenen Sensoren (Absolut- und Differenzsensoren), Messfrequenzen bis 100 MHz

- Entwicklung von Prüfkonzepten und Erstellung von Prüfanweisungen

- Validierung von neuen Wirbelstromprüfverfahren, auch vom Kunden entwickelte

Schallemissionsprüfung

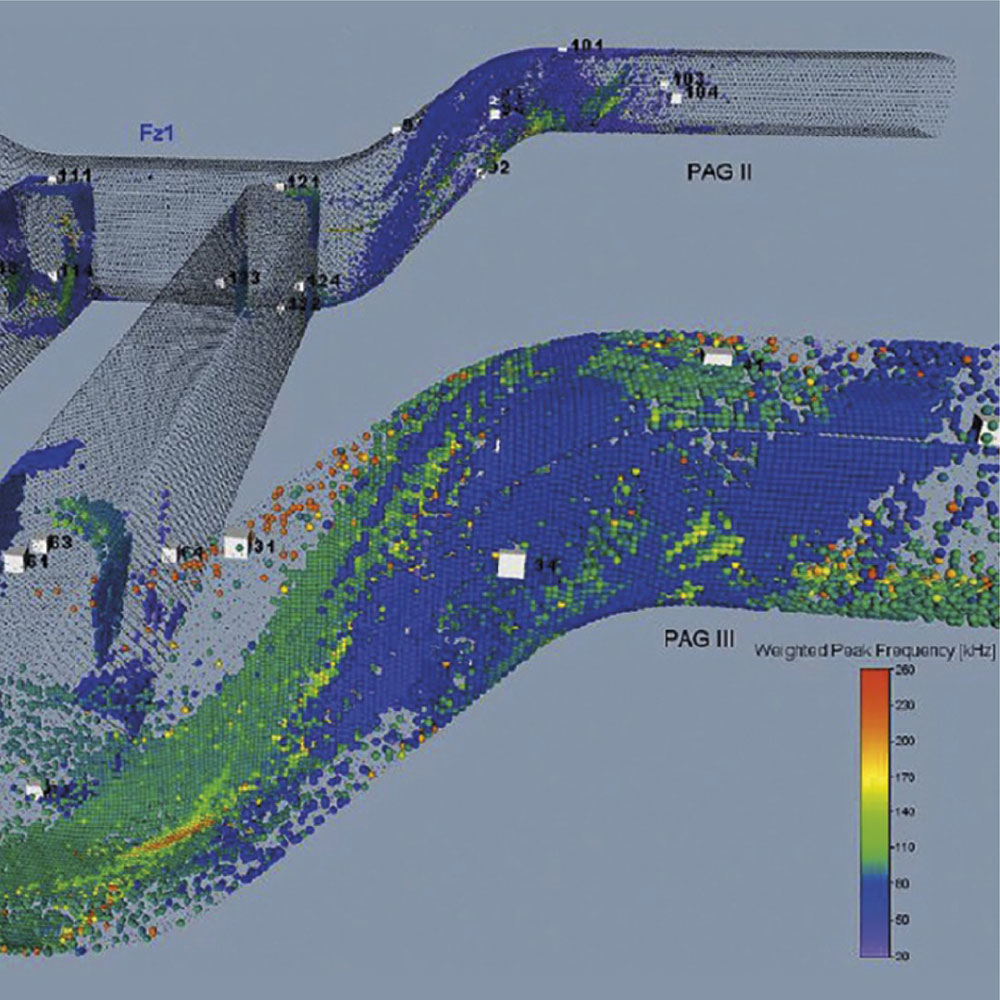

Die Schallemissionsanalyse zählt zu den akustischen zerstörungsfreien Prüfverfahren, bei der einzelne Emissionen von Schall aufgenommen und untersucht werden. Dabei wird ausgenutzt, dass plötzliche Veränderungen im Gefüge eines Werkstoffs, welche durch verschiedene Belastungen (mechanisch, thermisch, chemisch) ausgelöst werden können, solche Schallereignisse emittieren. Aus der Laufzeit der Signale von der schallemittierenden Quelle zu einer Vielzahl von Sensoren kann die Position der Bauteilschädigung bestimmt werden. In Verbundwerkstoffen lässt sich beispielsweise über die Analyse der aufgenommenen Signale auf den zugrundeliegenden Schadensmechanismus wie Faserriss, Faser-Matrix-Crack oder Delamination schließen.

Das Akkreditierte ZfP-Zentrum des Fraunhofer IKTS bietet die Schallemissionsprüfung mit folgenden Leistungen an:

- Schallemissionsprüfung an Bauteilen verschiedener Geometrien und Materialien

- Untersuchung des Werkstoffverhaltens bei mechanischer Belastung an Couponproben

- Entwicklung von Prüfkonzepten und angepassten Prüf- bzw. Monitoringsystemen für kundenindividuelle Anwendungen der Schallemission

- Validierung des Einsatzes des Verfahrens zur Unterstützung der Freigabe des Verfahrens beim Betreiber

Sichtprüfung

Mit der Sichtprüfung lassen sich Oberflächen auf sichtbare Fehler untersuchen. Auch die Prüfung auf veränderte Farben, die Hinweise auf Fehler im Gefüge geben, beispielsweise in Schweißnähten, gehört zum Verfahren.

Das Akkreditierte ZfP-Zentrum des Fraunhofer IKTS bietet die Sichtprüfung mit folgenden Leistungen an:

- Prüfung auf sichtbare Defekte wie oberflächenoffene Risse, Poren, Verfärbungen

- Prüfung mittels Endoskopie an schwer zugänglichen Stellen (z. B. in Rohren) und an Bauteilen mit komplexer Geometrie

- Optische Vergrößerungen