Applikationszentrum Batterietechnologie

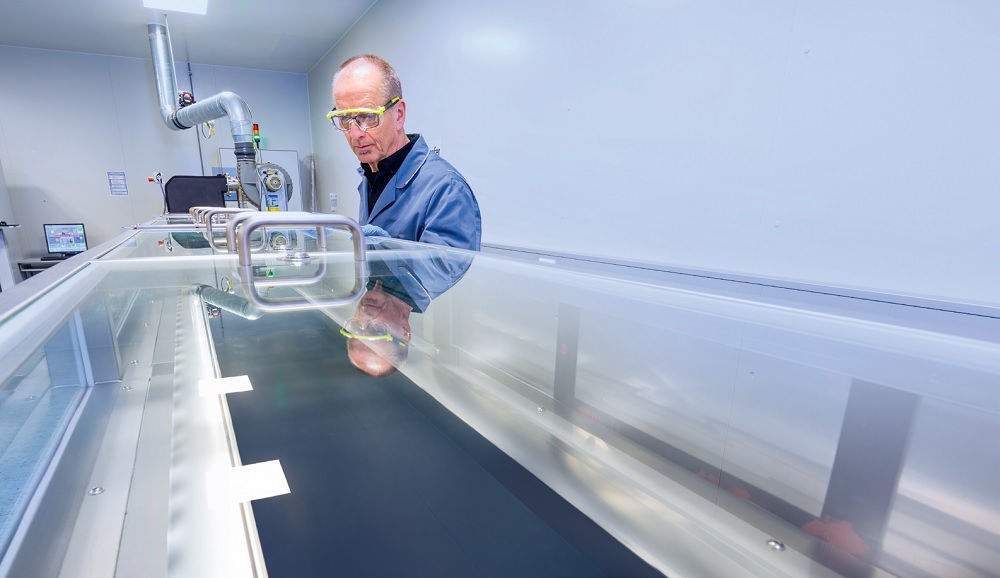

Die kontinuierliche Reduzierung der Fertigungskosten ist neben der Entwicklung neuartiger Batterietechnologien eine notwendige Voraussetzung für die zukünftige Verbreitung von Lithium-Ionen-Batterien für die mobile oder stationäre Energiespeicherung. Die Technologieentwicklung und Skalierung stellen dabei ein entscheidendes Bindeglied zwischen den Grundlagenuntersuchungen und Konzeptentwicklungen im Labor und der industriellen Prozessentwicklung in der Serienfertigung dar. Bereits seit mehreren Jahren betreiben wir dafür das Applikationszentrum Batterietechnologie, das kontinuierlich vergrößert wurde und einen Trockenraum einschließt. Wir sind hier in der Lage, die Li-Ionen-Fertigungskette von der Slurryherstellung und -charakterisierung, über die Elektrodenbeschichtung, Trocknung und Nachverdichtung (Kalandrierung) bis zur Konfektionierung der beschichteten Elektrodenfolien darzustellen. Mit Hilfe verschiedener Zellaufbauten können dann Demonstratoren hergestellt und nachgelagerte Schritte wie die Elektrolytbefüllung und Zellformierung gezielt optimiert werden.

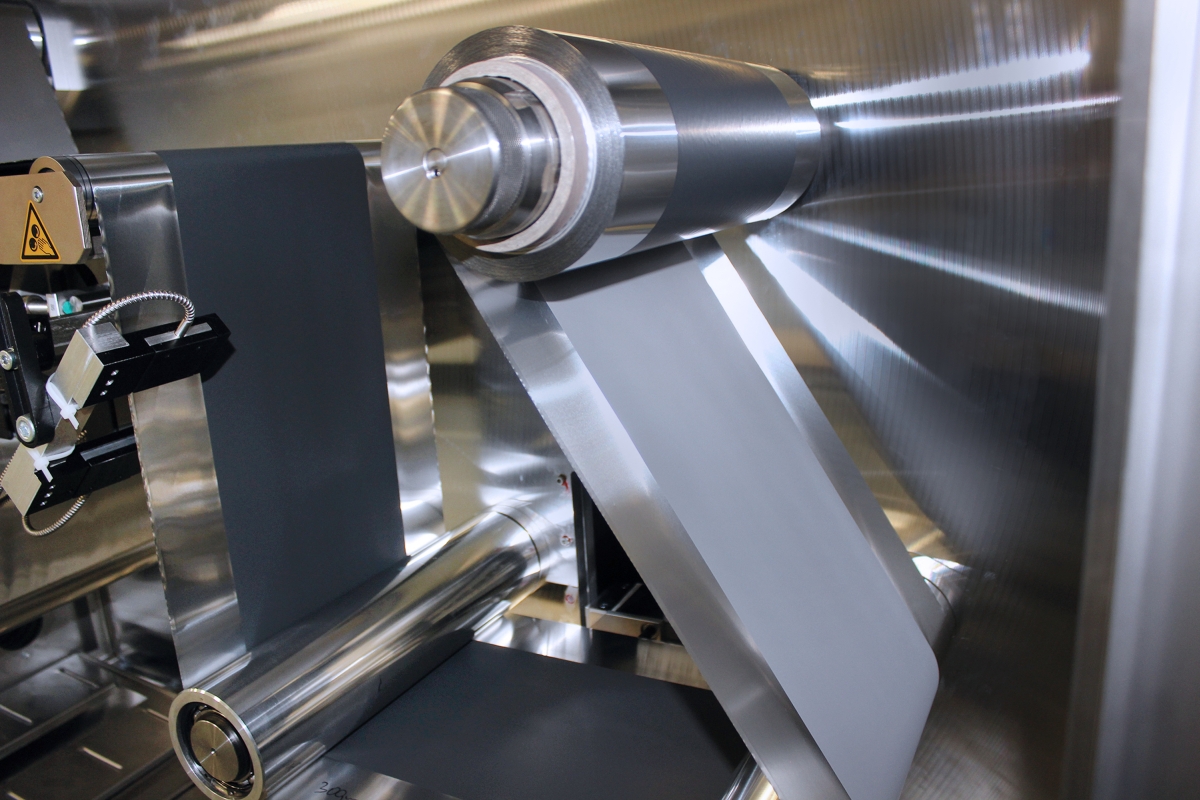

Mit den vielseitig einsetzbaren Mischaggregaten steht Kunden ein breites Spektrum an Anlagen und Prozessparametern für inertisierte nass- und trockene Mischungsrouten unter verschiedenen Viskositäten und Temperaturbereichen zur Verfügung. Weiterhin können mittels klassischem Tape-Casting-Verfahren bzw. Breitschlitzdüsen am Technikumsbeschichter Folienbreiten von bis zu 300 mm beschichtet werden. Diese Verfahren kommen beispielsweise auch zur Anwendung, wenn in einer zweiten Beschichtung zusätzliche Funktionsschichten wie keramische Separatorschichten oder polymere Elektrolyte auf die Elektrode aufgetragen werden soll. Darüber hinaus können Hoch-Energie-Elektroden mit hoher Flächenkapazitätsbeladung über den Prozess der Folienextrusion mittels Glättkalander hergestellt werden. Aufgrund ihres hohen Feststoffanteils von bis zu 90 Ma.-% und daher geringen Lösemittelanteilen besitzen kontinuierliche Extrusionsverfahren zur kombinierten Mischung und Formgebung für Elektrodenfolien ein großes Potenzial und können die Herstellungskosten in der Batteriefertigung reduzieren.