Verarbeitende Industrie

Fertigungsprozesse bilden den Schwerpunkt betrieblicher Leistungserstellung und entscheiden damit über den Wettbewerbsvorteil eines Unternehmens. Das Fraunhofer IKTS trägt mit seinem Prozessverständnis in vielen Branchen zur Gestaltung von effizienten und sicheren Fertigungsprozessen bei. Das Hauptaugenmerk liegt auf einer schnellen und berührungslosen Überwachung von Materialien, Komponenten und ganzen Anlagen mittels akustischer und optischer Prüfverfahren.

Miniatursensorik für Verpackungsprozesse

Ad-hoc-Erhebungen von Daten im Verpackungsprozess ermöglichen im Störfall eine schnelle Instandsetzung sowie kurze Reaktionszeiten beim Beschaffen von Ersatzteilen. Dies steigert die Anlagenverfügbarkeit und ermöglicht darüber hinaus die Identifikation von Bereichen mit hoher Produktbelastung im laufenden Prozess.

Beanspruchungen lassen sich oft nicht an der Verpackungsmaschine, sondern nur am verpackten Produkt selbst bestimmen. Deshalb hat das Fraunhofer IKTS ein Miniatursensorsystem entwickelt, das Informationen zur Prozessdiagnose und Fehleridentifikation in Echtzeit liefert und auswertet.

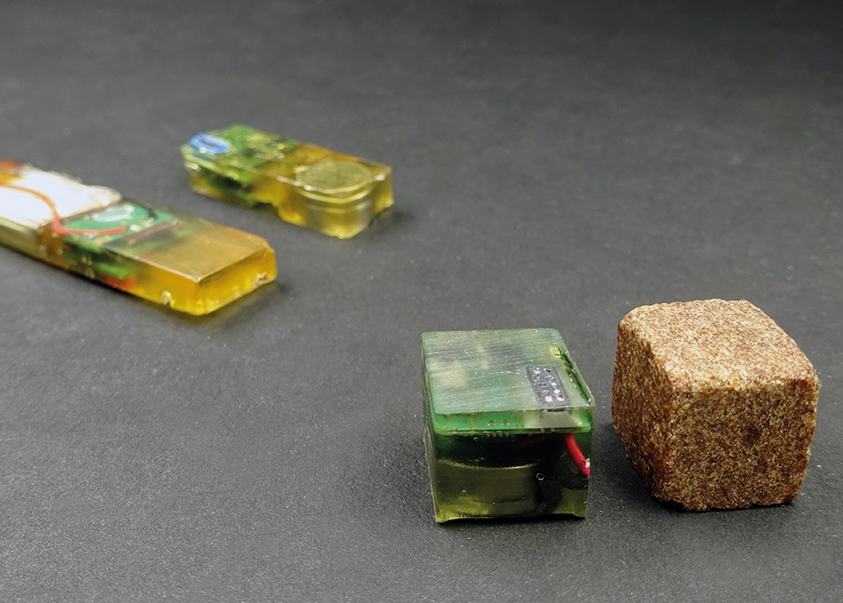

Die gekapselte Sensorik durchläuft in Form des jeweiligen Produkts, z. B. Schokoladenriegel oder Brühwürfel, den Verpackungsprozess. Dabei vermisst sie verschiedenste Parameter, wie Vibrationen, Temperatur oder Druck. Während des Verpackungsdurchlaufs ist so auch die Erfassung der Beschleunigungen in drei Achsen mit unterschiedlichen Abtast- und Drehraten möglich. Mit Hilfe des integrierten Datenspeichers werden zahlreiche Messreihen aufgezeichnet. Nach dem Durchlaufen des Verpackungsprozesses wird das Sensorsystem mittels elektromagnetischer Ortung aussortiert.

Die Konfiguration des Sensoraufbaus erfolgt vor der Messung über eine PC-Schnittstelle. Die Messung selbst wird kontaktlos durch integrierte Hall-Sensoren über ein externes Magnetfeld gestartet. Ein aufladbarer Akku sichert den langen Einsatz des Sensormoduls. Auf Basis der entwickelten Systemplattform können individuelle Kundenwünsche, wie eine kabellose Datenkommunikation oder Ladetechnik, realisiert werden.

Leistungsangebot

- Erfassung von Beschleunigungen in drei Achsen bis 2000 m/s² bei einer Abtastrate von bis zu 10 kHz

- Erfassung von Drehraten bis 4000 °/s mit bis zu 1 kHz

- Modular gestaltetes Sensorsystem

Prozess- und Anlagenoptimierung

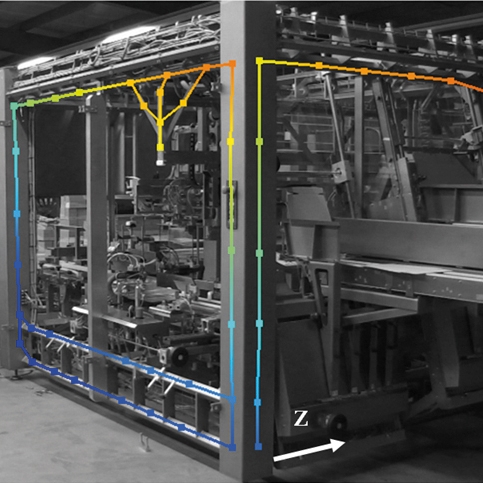

Eine permanente Überwachung von Anlagen ist eine Möglichkeit, die optimale Funktionsweise kritischer Komponenten sicherzustellen. Mit der 3D-Laservibrometrie lassen sich Schwingungen schnell berührungslos messen. In Kombination mit neuster Sensortechnik ergeben sich maßgeschneiderte Lösungen zur permanenten Zustandsdiagnose von Prozessen und Anlagen.

Das Erfassen und Analysieren von Schwingungen in drei Dimensionen ermöglicht dabei das detaillierte Erkennen von Störquellen. Auf dieser Grundlage können konstruktive Anpassungen der Anlagen und Maschinen mit dem Ziel der Schwingungsminderung erfolgen. Neben der Ermittlung von Betriebsschwingungen und Eigenmoden werden auch dreidimensionale Dehnungen erfasst und visualisiert.

Leistungsangebot

- Prozess- und Anlagenoptimierung durch berührungslose 3D-Schwingungsanalyse

- Aufzeichnung der 3D-Wellenausbreitung zur Bestimmung der Abstrahlcharakteristik von Sensoren

- Modalanalyse und dreidimensionale Dehnungsmessungen

- Messdaten als Basis für FEM-Modellabgleich

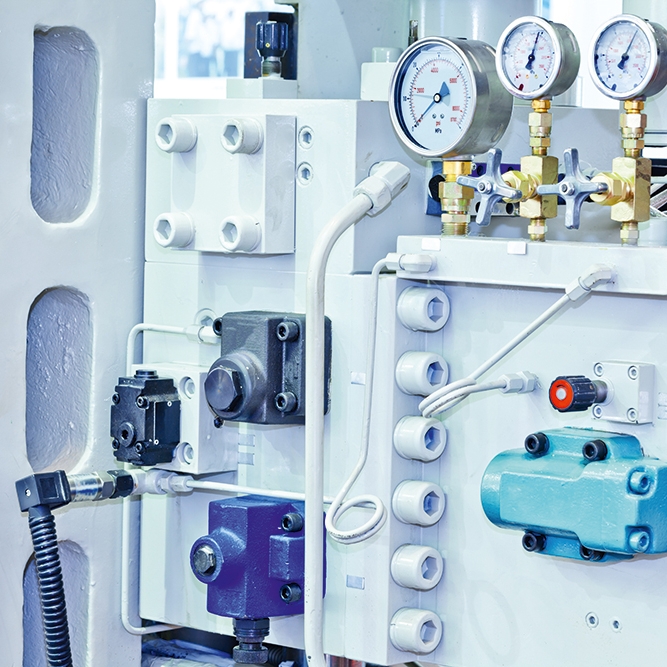

Monitoring hydraulischer Komponenten

Das Fraunhofer IKTS bietet eine Monitoring-Strategie für verschleißgefährdete hydraulische Komponenten, wie Servoventile. Körperschallsensoren zeichnen an einem Ventil akustische Signale auf, die durch den Ölstrom in einem sehr breiten Frequenzspektrum von 10 bis 500 kHz erzeugt werden. Der hydraulische Prozess wird durch ein charakteristisches Muster beschrieben. Änderungen des Zustands der durchströmten Komponenten führen zu variierenden Signaleigenschaften. Aus den Hüllkurven der Zeitsignale sowie dem Amplitudenspektrum der Signale können Merkmale extrahiert werden, die frühzeitig Aufschluss über defekte Komponenten oder fehlerhafte Systemkonfigurationen geben. So lassen sich Aussagen zur Notwendigkeit von Instandhaltungsmaßnahmen treffen.

Leistungsangebot

- Sensoren und Systeme für das Verschleißmonitoring

- Angepasste Systeme für hydraulische Prüfstände

- Kundenspezifische Auftragsforschung

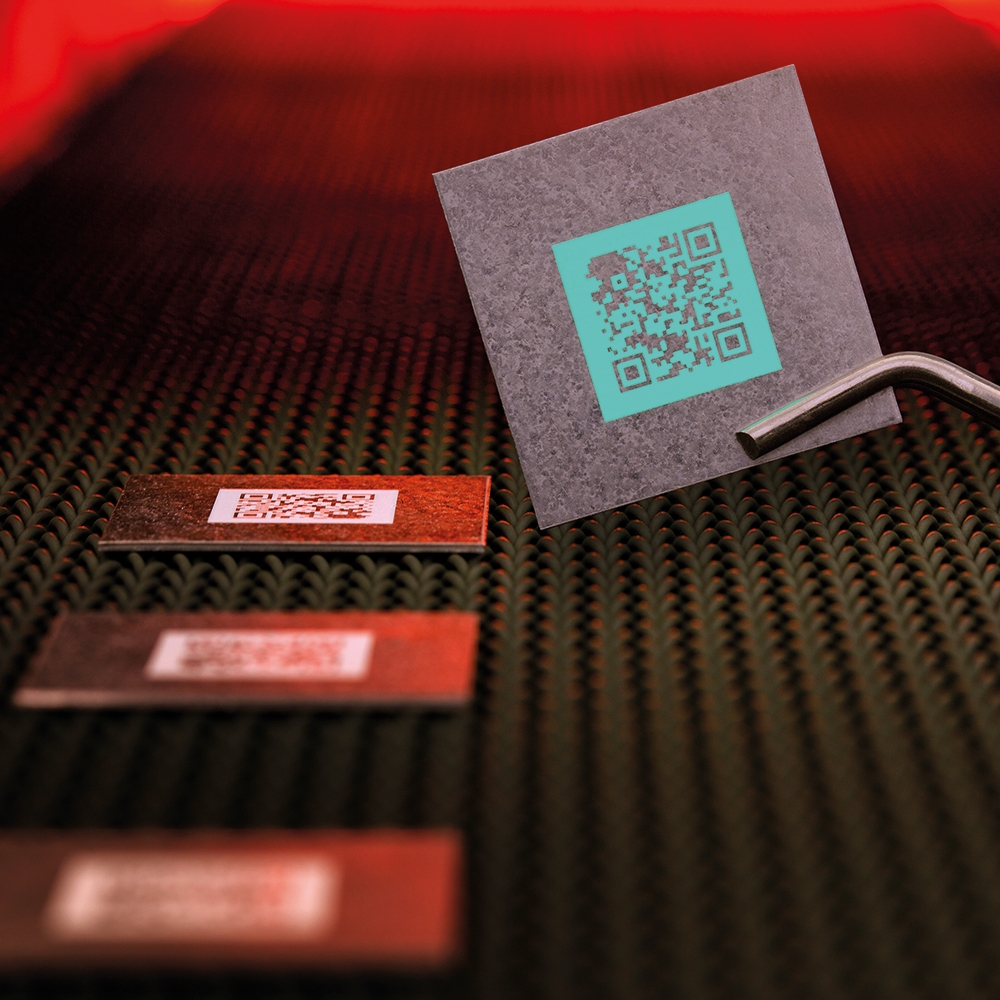

Ceracode®-Bauteilkennzeichnung

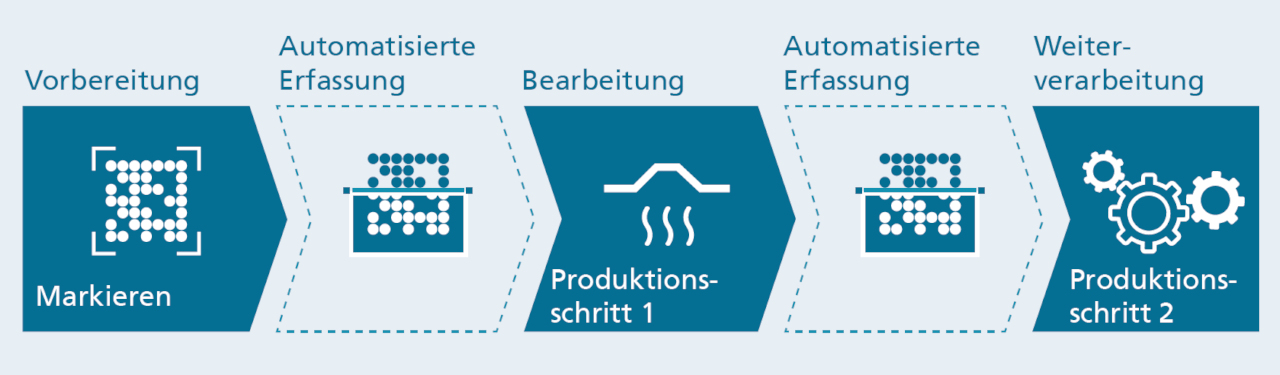

Die individuelle Kennzeichnung von Bauteilen (direct part marking) spielt eine zentrale Rolle für die fortschreitende Digitalisierung in der Produktion. Sie ist Ausgangspunkt für die eindeutige maschinelle Identifikation aller Komponenten – vom Ausgangsmaterial bis zum Endprodukt. Dies ermöglicht eine weitere Optimierung der Fertigungsprozesse und deren Qualitätssicherung durch die vollständige digitale Erfassung und Vernetzung aller Produktionselemente.

Eine ungelöste Herausforderung in der Metallverarbeitung sind die harschen Produktionsbedingungen. Viele Bearbeitungsschritte von Halbzeugen und Produkten finden zwischen 700 und 1200 °C statt; Oberflächenbehandlungen (z. B. Härten, Nitrieren) und Reinigungsprozesse unterliegen häufig aggressiven chemischen Bedingungen. Dies führt bei gängigen Kennzeichnungsverfahren zur Zerstörung und damit zur Unlesbarkeit der Markierung. Eine durchgängige Erfassung der Bauteile ist damit nicht möglich.

Ceracode® bietet eine Komplettlösung zur Kennzeichnung und Identifizierung von Metallbauteilen in der Warmumformung. Grundlage ist ein Matrix-Code aus einer keramisch pigmentierten Tinte, die mit etablierten Druckverfahren aufgebracht wird. Der Code verbindet sich fest mit dem Bauteil, widersteht höchsten Temperaturen und ist unempfindlich gegenüber chemischen Einflüssen. Die Eigenschaften des Bauteils werden dabei nicht beeinflusst. Ein Modul aus Scanner und Beleuchtung sorgt für eine kontrastreiche Erfassung und Identifizierung der Codierung und übermittelt die Daten via industrieüblichen Hard- und Softwareschnittstellen in die Informationssysteme der Kunden.

Die Ceracode®-Bauteilkennzeichnung ermöglicht so neue digitale Wertschöpfungs- und Geschäftsmodelle in Branchen und Fertigungsbereichen, in denen derzeit keine automatisierte Datenerfassung implementierbar ist.

Leistungsangebot

- Auswahl der Komponenten für die Bedruckung entsprechend der Prozessparameter

- Herstellung der Markierungstinte für optimale Haftung, schnelles Trocknen und maximalen Kontrast

- Planung einer Kennzeichnungs- und Erfassungslösung entsprechend des Umfangs der zu druckenden Information, Bauteilgröße und der notwendigen Auflösung

- Aufbau eines angepassten Systems für die Bedruckung, Anpassung des vollautomatischen Auslesesystems und Integration in eine bestehende Fertigungsstrecke mit Schnittstelle zur Prozesssteuerung

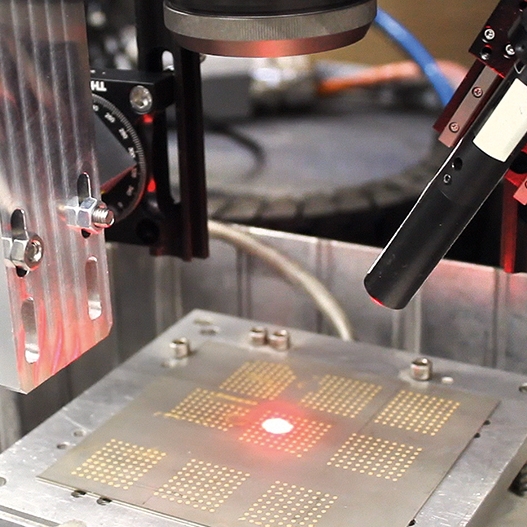

Überwachung von Schweißprozessen

In der Elektronik kommt das Mikro-Laserauftragsschweißen bei der Fertigung von elektrischen Goldkontakten (z. B. Schleif- und Steckkontakte) zum Einsatz. Durch Parallelisierung werden dutzende Kontakte pro Sekunde funktionalisiert. Das erfordert eine schnelle 100-Prozent-Kontrolle.

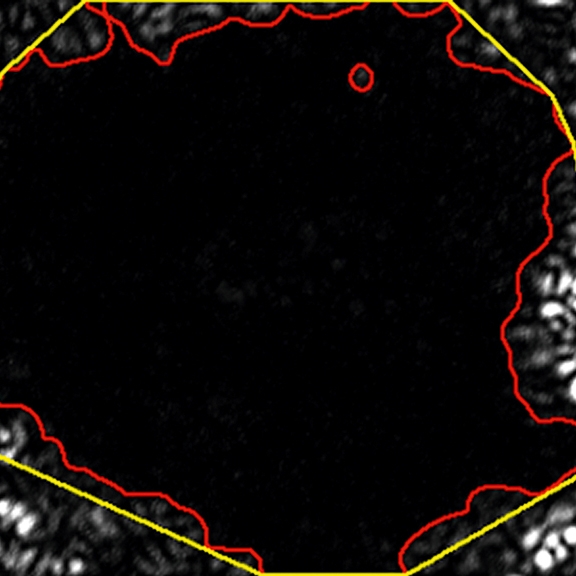

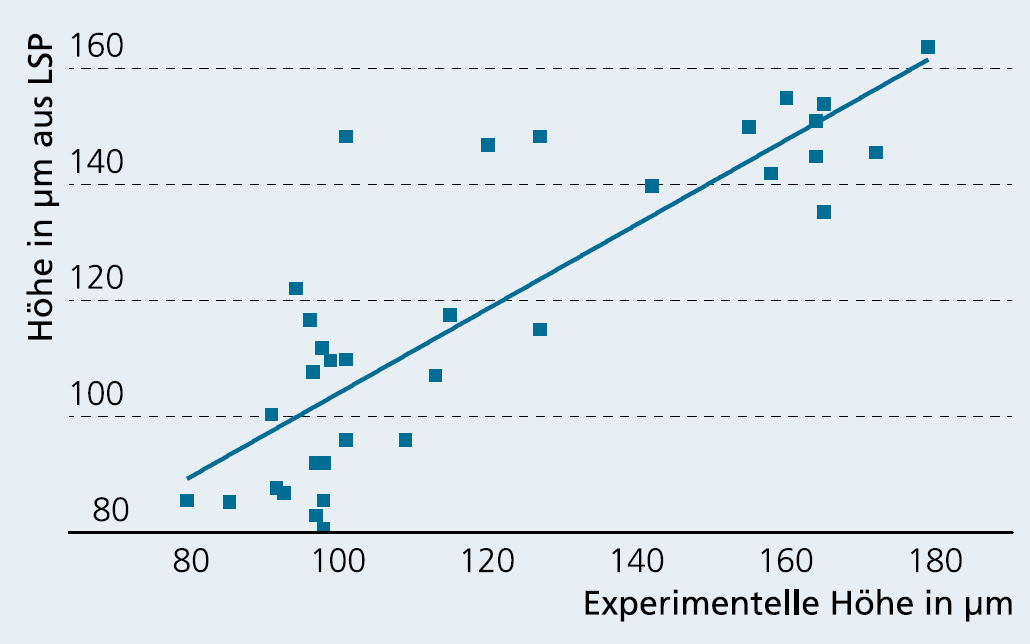

Das Fraunhofer IKTS bietet für diesen Schweißprozess eine einzigartige Mess- und Prüflösung. Bei der Inline-Überwachung mit der Laser-Speckle-Photometrie (LSP) können sowohl Werkstoffeigenschaften, Spannungen und Oberflächenfehler als auch geometrische Maße schnell, berührungslos und kostengünstig erfasst werden. Dabei werden die zeitlichen Veränderungen von optischen Speckle-Mustern (Interferenz-Mustern) ausgewertet, die sich bei der Beleuchtung des Prüfobjekts mit kohärentem Licht entwickeln. Das LSP-System bestimmt dabei den Edelmetallgehalt von bis zu 100 Kontakten pro Minute und kann parallel deren Geometrie erfassen. Damit misst die Laser-Speckle-Photometrie wesentlich schneller als andere Prüfverfahren.

Leistungsangebot

Das LSP-Verfahren ermöglicht bei Fertigungsprozessen mit hohen Stückzahlen die Fehlerdetektion für fast alle Materialklassen. Die Entwicklung kundenspezifischer LSP-basierter Komplettprüfsysteme für Laserauftragsschweißprozesse ergänzt das Fraunhofer IKTS mit LSP-Prüflösungen für weitere Einsatzgebiete:

- Prozessüberwachungen (z. B. Porosität/Defekte) bei additiven Fertigungsverfahren

- Monitoring biotechnologischer Prozesse

- Inline-Qualitätskontrollen in Fertigungsbereichen mit hohen Stückzahlen

- Spannungsmonitoring an Großkomponenten mit Ermüdungsbeanspruchung (Tragwerke, Brücken)

- Vor-Ort-Messservice