Richtig verbunden – IKTS-Wissenschaftler schließen Lücke für virtuelles Elektronikdesign

Viele Geräte, deren Verfügbarkeit und Zuverlässigkeit unerlässlich ist, werden heute elektronisch gesteuert. Nicht auszudenken, welche Folgen der Ausfall einer Beatmungsmaschine oder eines Fahrzeug-Assistenzsystems hätte. Insbesondere den Lötverbindungen zwischen den mikroelektronischen Komponenten kommt eine besondere Bedeutung zu. Wissenschaftler am Fraunhofer IKTS entwickeln Werkstoffmodelle auf Grundlage realer Messdaten für verschiedenste Lotlegierungen in einem einzigartig weiten Temperaturbereich. Damit wird virtuelles Elektronikdesign genauer, schneller und preiswerter.

Mit fortschreitender Digitalisierung steigen auch die Anforderungen an die eingesetzte Mikroelektronik, d. h. an die verbauten Elektronikkomponenten und deren elektrische, thermische und mechanische Verbindungen untereinander – die sogenannten Lote. Wurden in der Vergangenheit eher flächige Leiterplatten gefertigt, geht der Trend heute zur 3D-Integration von Elektronik, die eine größere Leistungsdichte auf kleinstem Raum verspricht. Die Auslegung der Elektronik, das Design, wird damit immer komplexer. Das betrifft sowohl die Interaktion neuartiger Materialien als auch die Multidimensionalität der Verdrahtungsrichtungen auf der Elektronikbaugruppe.

Virtuelles Design sichert Zuverlässigkeit

Vor ihrem Einsatz werden Elektronikbaugruppen auf ihre Zuverlässigkeit getestet. Da Realtests aller möglichen Auslegungsvarianten zu langwierig und teuer wären, werden Elektronikbaugruppen virtuell ausgelegt. Dabei wird simuliert, wie die Elektronik auf thermische und mechanische Belastungen reagiert. Dazu gehören Stoß oder Beschleunigung, aber auch Dehnungen infolge des Aufheizens während des Gebrauchs.

Grundlagen für die Berechnung des Verhaltens unter Belastung sind einerseits die Variation der Geometrie, um den optimalen Aufbau zu finden und andererseits das in einem Werkstoffmodell beschriebene Werkstoffverhalten der eingesetzten Materialien. Wissenschaftlern am Fraunhofer-Institut für Keramische Technologien und Systeme IKTS ist es gelungen, Werkstoffmodell-Kenngrößen für Lote verschiedener Legierungen in einem weiten Temperaturbereich von -70 bis 230 °C zu bestimmen. Das bedeutet, dass beispielsweise die für Automotive-Anwendungen geforderten Messdaten, typischerweise im Bereich von -40 bis 140 °C, lückenlos erzeugt werden oder Anwendungen für den Kaltbereich, bspw. in der Luftfahrt oder Energieversorgung, bei sehr tiefen Temperaturen getestet werden können.

Optimierte Werkstoffmodelle für Lotkriechen

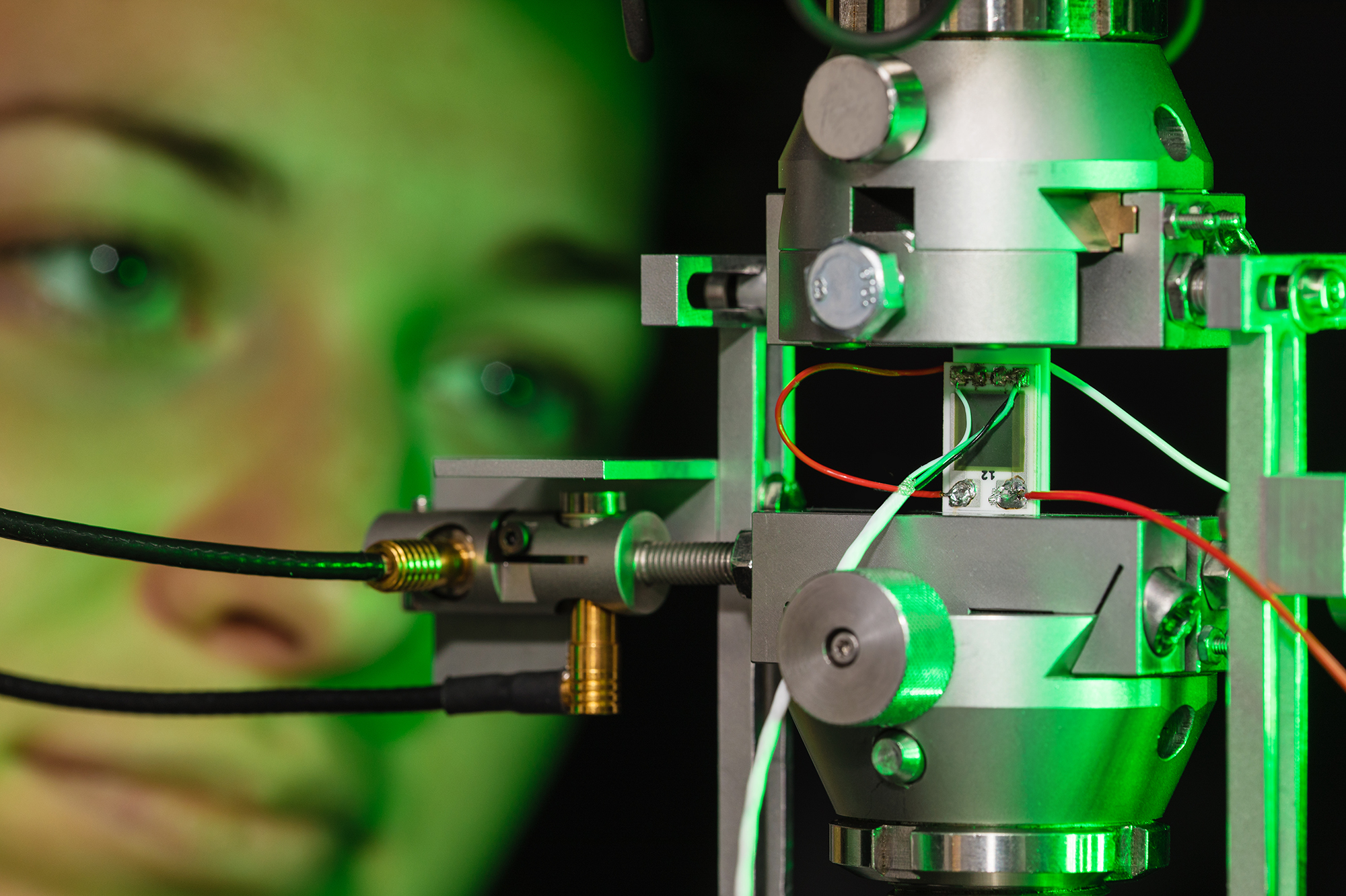

Für ein Werkstoffmodell werden Messdaten eines realen Experiments in einen digitalen Zwilling überführt. Vorteilhaft ist, dass die Messungen am IKTS direkt am zu untersuchenden Lotkontakt und nicht an Probekörpern erfolgen. Mittels inverser Werkstoffmodellierung werden daraus die Werkstoffkenndaten bestimmt und das Lotmodell zur Verfügung gestellt.

Insbesondere die zeitabhängige plastische Verformung – das sogenannte Kriechen – kann so vorausgesagt werden. »Bisher war es nur möglich, das sekundäre Kriechen zu beschreiben. Dabei handelt es sich um zeitabhängige Verformungen, die bei duktilen Lotwerkstoffen mit hohen Verformungen von größer 1 % auftreten«, erläutert Dr. Mike Röllig, Leiter der Abteilung Elektronikprüfung und Optische Verfahren am Fraunhofer IKTS. Legierungen, die aktuell entwickelt werden, sind jedoch sehr kriechfest, d. h. die Verformungen unter Lastwechselbedingungen sind sehr gering, so dass deren Beschreibung mit bekannten Modellen zum Sekundärkriechen nicht zulässig sind. Dem Team um Mike Röllig ist es als einem der wenigen Akteure weltweit gelungen, Messtechnik zur Datenerzeugung und komplexe Modelle zu entwickeln, die das vorgelagerte Primärkriechen beschreiben.

Neue Werkstoffe für die Elektronik

Bereits seit der Umstellung von bleihaltigen Loten auf ökologisch verträglichere Materialien Anfang der 2000er Jahre arbeitet die IKTS-Arbeitsgruppe in enger Partnerschaft mit dem Institut für Aufbau- und Verbindungstechnik der Elektronik (IAVT) der TU Dresden an diesem Thema. Derzeit rücken auch andere Verbindungswerkstoffe, wie Silbersinterkontakte in den Fokus der Arbeit.

Aber nicht nur für Verbindungen werden neue Werkstoffe eingesetzt: Ganz allgemein werden in der Elektronik zunehmend Polymere und andere neuartige Materialien verwendet. Dies erfordert wiederum die Untersuchung der nicht-linearen Veränderungen im Werkstoffverhalten und damit die Entwicklung immer neuer Werkstoffmodelle. »Mit der am Fraunhofer IKTS installierten, einzigartigen Messtechnik und unserem Know-How in der Modellentwicklung stellen wir uns dieser Herausforderung und ermöglichen unseren Kunden auch in Zukunft ein präzises virtuelles Elektronikdesign. Damit, und mit den am Institut eingesetzten Design-Support-Tools für die Simulation und Optimierung von Designs der Aufbau- und Verbindungstechnik, leisten wir unseren Beitrag für zuverlässige Elektronikbaugruppen«, fasst Mike Röllig zusammen.