Industrielle Abgasreinigung

Die Reinigung heißer Abgase kann je nach Anwendungsgebiet und Emissionsart mit verschiedenen Techniken erfolgen. Keramiken kommen vor allem dann zum Einsatz, wenn herkömmliche Lösungen an Temperaturgrenzen stoßen oder sehr korrosive Medien auftreten. Keramiken können häufig auch kostengünstige Alternativen darstellen, beispielsweise gegenüber teuren Speziallegierungen.

Heißgasfiltration / Entstaubung

Zur Entstaubung von Heißgasen und bei der Rückgewinnung von Wertstoffen aus heißen Abgasen werden rückreinigungsfähige Keramikfilter bis zu einer Betriebstemperatur von ca. 800 °C und darüber eingesetzt. Der Entwicklungsfokus lag lange auf Anwendungen in modernen Kohlekraftwerkskonzepten (druckaufgeladene Kombi-Kraftwerke). Aktuellere Vorhaben konzentrieren sich inzwischen auf Prozesse bei der Biomassevergasung, Abgasreinigung in der Zement- und Glasindustrie, Abfallverbrennung sowie bei der Herstellung von Farbpigmenten oder Metallpulvern.

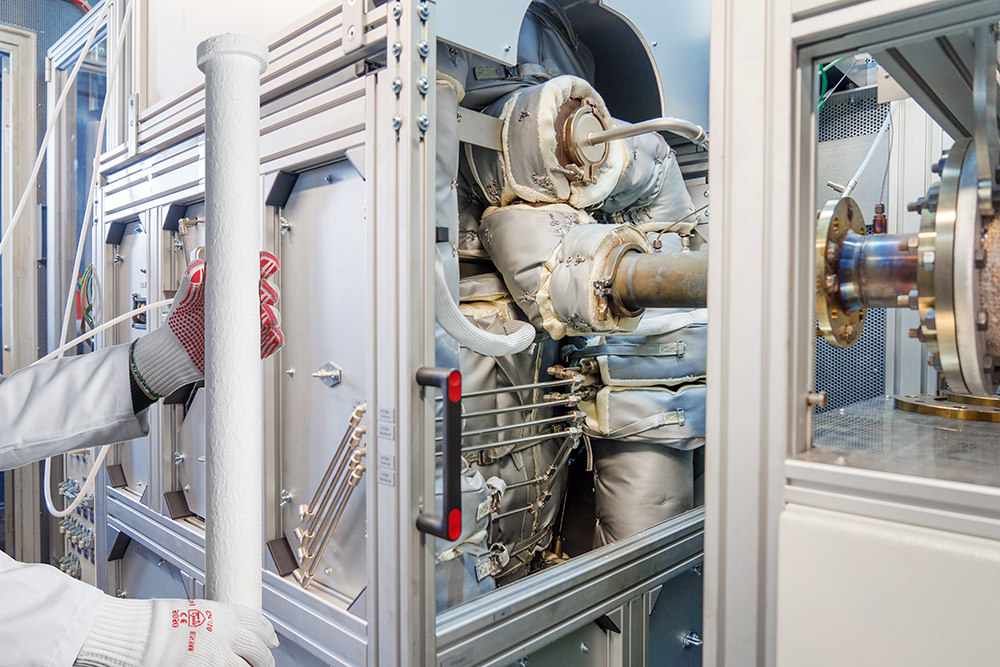

In diesem Zusammenhang arbeitet das Fraunhofer IKTS an der Verbesserung von Filtermaterialien, an Technologien zur Herstellung von innovativen Filtergeometrien und an neuen Anwendungen für Heißgasfilter. Mit einem Spezialprüfstand kann die Abscheideleistung der Filter und das Abreinigungsverhalten von verschiedenen Stäuben analysiert werden.

Katalytische Abgasreinigung

In einer Vielzahl industrieller Prozesse werden Katalysatoren für die Reduzierung von Schadstoffemissionen aus Abgasen eingesetzt. Zu den häufigsten katalytischen Anwendungen in der Abgasreinigung zählen die Oxidation von Kohlenstoffmonoxid, Kohlenwasserstoffen und anderen flüchtigen organischen Verbindungen sowie die Reduktion von Stickstoffoxiden. Die Vorteile der katalytischen Abgasnachbehandlung liegen vor allem im niedrigeren Energiebedarf und in den höheren Umsatzraten gegenüber thermischen Methoden. Voraussetzung dafür sind effiziente Katalysatoren, die hinsichtlich ihrer Struktur und Materialzusammensetzung auf die jeweiligen Prozessbedingungen abgestimmt sind.

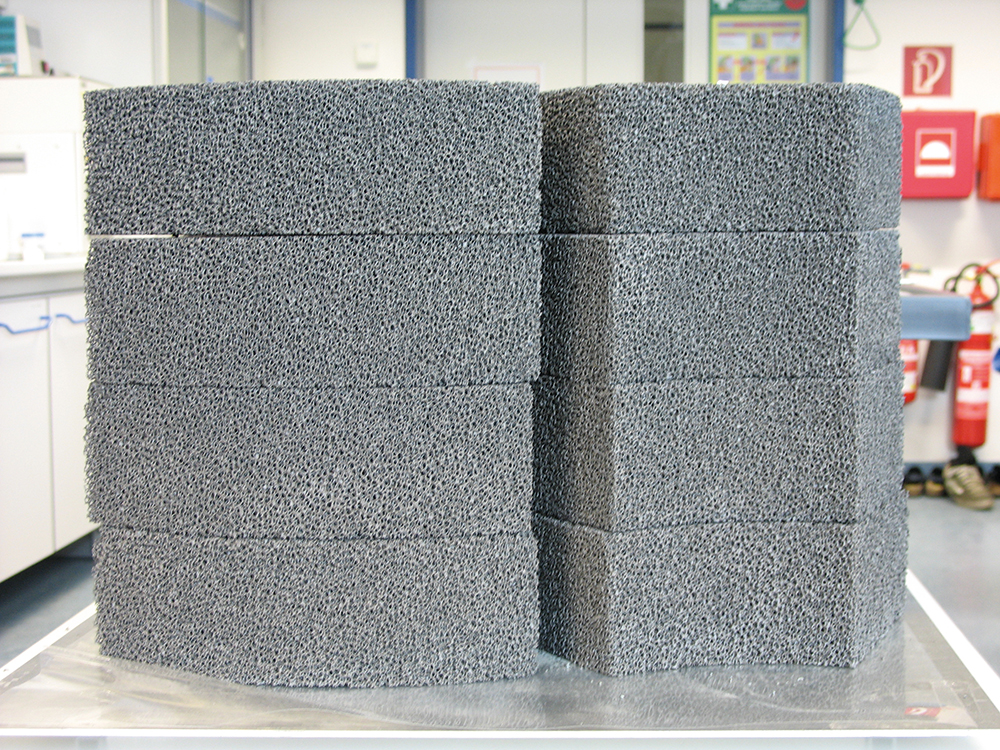

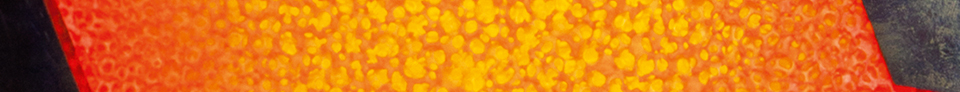

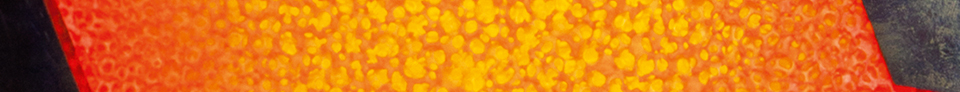

Strukturierte Katalysatoren bieten hierbei aufgrund ihrer großen geometrischen Oberfläche und ihres guten Durchströmungsverhaltens ein hohes Potenzial für die Anwendung in heterogen katalysierten Gasphasenprozessen. Am Fraunhofer IKTS werden auf Basis hochporöser keramischer Strukturen, wie offenzelligen Schaumkeramiken oder Keramikwaben, optimierte Katalysatoren entwickelt. Durch die Beschichtung der Trägerstrukturen mit ausgewählten katalytisch aktiven Materialien wird eine Funktionalisierung erreicht. Dabei genügt es, dünne Schichten auf den Substratkörper aufzubringen, um vergleichbare katalytische Umsätze wie bei Schüttungen zu erreichen. Entsprechende Lösungen konnten bereits für Oxidations- und DeNOx-Katalysatoren umgesetzt werden.

Adsorption

Mittels Adsorption lassen sich gasförmig vorliegende Schadstoffe, vor allem in niedrigen Konzentrationen, reinigen. Beladene Adsorptionsmittel werden anschließend entsorgt oder bei der Desorption regeneriert. Werthaltige Stoffe wie Lösungsmittel aus der Abluft von Druckereien können so zurückgewonnen werden.

Typische Adsorbentien sind Aktivkohlen oder Zeolithe, die überwiegend als Festbettschüttungen eingesetzt werden. Mittels keramischer Technologien können Adsorbentien allerdings in speziellere Formen gebracht oder auf Trägern fixiert werden, z. B. als Kugeln, Pellets, Honeycombs oder andere offenzelluläre Strukturen. Damit lassen sich neue Handlings- und Anwendungseigenschaften sowie innovative Regenerationsverfahren wie mikrowellenbasierte Verfahren realisieren. Das Fraunhofer IKTS arbeitet zudem an der Entwicklung neuer oder verbesserter Adsorbentien in Form von modifizierten Aktivkohlen, Tonmineralien, Zeolithen und MOFs (Metal Organic Frameworks).

Durch die Kombination von Adsorbentien mit anderen Werkstoffen lassen sich bestimmte Eigenschaften optimieren. So konnte durch die Ummantelung von zylindrischen Zeolithpellets mit einer metallischen Hülle die Wärmeleitfähigkeit des Festbettes um das Vierfache gesteigert werden, was für die schnelle Aufheizung und Abkühlung bei Beladungs- und Regenerationsprozessen von Vorteil ist.

Gastrennung

Das IKTS entwickelt Materialien, Komponenten und Verfahren für die Gastrennung bei hohen Temperaturen. Dabei stehen gegenüber den klassischen Verfahren die Einsparung von Energie und die Integration in industrielle Prozesse im Fokus (z. B. CO2-Abtrennung, CCS). Bei der Entwicklung neuer Kraftwerkskonzepte mit verringerter Schadstoffemission und höherem Wirkungsgrad treten gastrennende Membranen immer mehr in den Blickpunkt des Interesses. Der Vorteil von Membranen im Vergleich zu zyklischen Prozessen wie Adsorption und Desorption beruht auf dem kontinuierlichen Betrieb, einer einfachen und flexiblen Anlagenkonzeption mit niedrigen Investitionskosten und einem geringem Energiebedarf.

Basis der Werkstoffentwicklung am IKTS sind Graphit-, Carbon-Nanotube- und polymerabgeleitete keramische Membranen basierend auf Siliziumoxycarbid (SiOC), Siliziumcarbonitrid (SiCN) sowie Siliziumcarbid (SiC). Durch die gezielte Optimierung der Syntheserouten können dünne Membranen mit molsiebenden Eigenschaften hergestellt werden. Dabei lassen sich die Trenneigenschaften in weiten Grenzen durch die Variation des Membranmaterials anpassen. Sie zeigen so ein unterschiedliches Potenzial zur Trennung von Gasen unterschiedlicher Molekülgröße (z. B. H2/CO2), aber auch zur Separation von Gasen ähnlicher Molekülgrößen durch Adsorption (z. B. CO2-Abtrennung aus Biogas).