Ultraschallwandler

Der Ultraschallwandler ist die wichtigste Komponente des Ultraschallprüfkopfs. Auf Basis seiner Material- und Fertigungskompetenz, bietet das Fraunhofer IKTS unikale Lösungen für spezifische Wandler und innovative Prüfanwendungen.

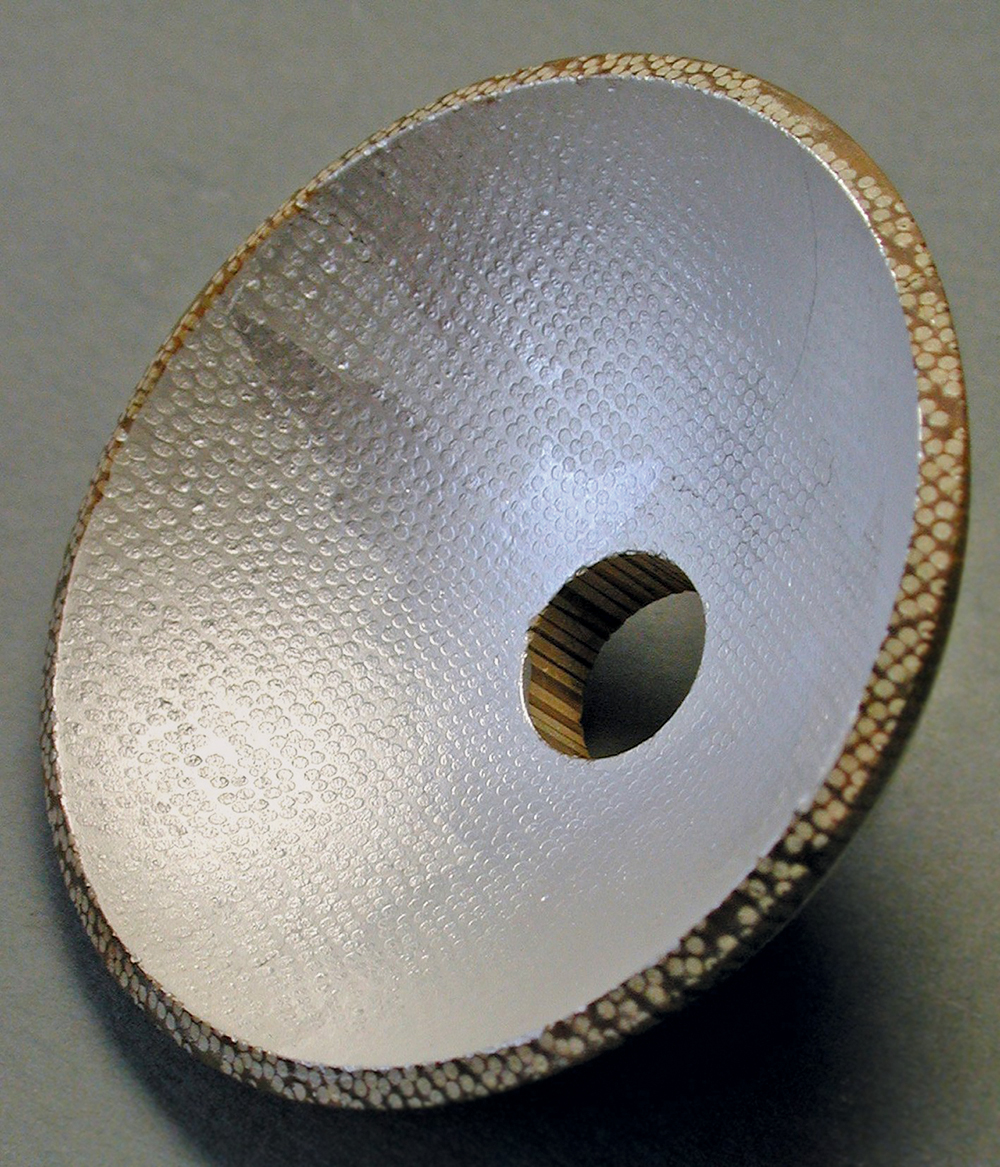

Faserverbundwerkstoffe

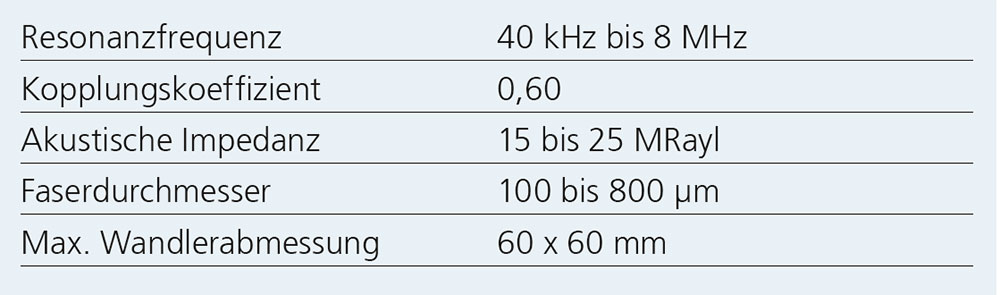

Die Kombination aus piezokeramischen Elementen und Polymeren bietet eine große Auswahl an Hochleistungsultraschallwandlern. Zur effizienten Herstellung werden sowohl die genutzen piezokeramischen Komponenten als auch die daraus abgeleiteten piezoelektrischen Komposite auf die individuellen Anwendungen zugeschnitten. Am Fraunhofer IKTS werden piezokeramische Fasern mit Hilfe eines Spinnverfahrens hergestellt. Damit steht eine leistungsfähige Technologie zur Herstellung faserförmiger piezokeramischer Komponenten zur Verfügung, die in regulärer oder beliebiger Verteilung in sogenannte 1-3-Piezokomposite integriert werden können. Somit lassen sich die Ultraschallwandler an die spezifischen Anforderungen anpassen:

- Hochfrequenz/Niederfrequenz

- Fokussiert/nicht fokussiert

- Einzelelement/segmentiert

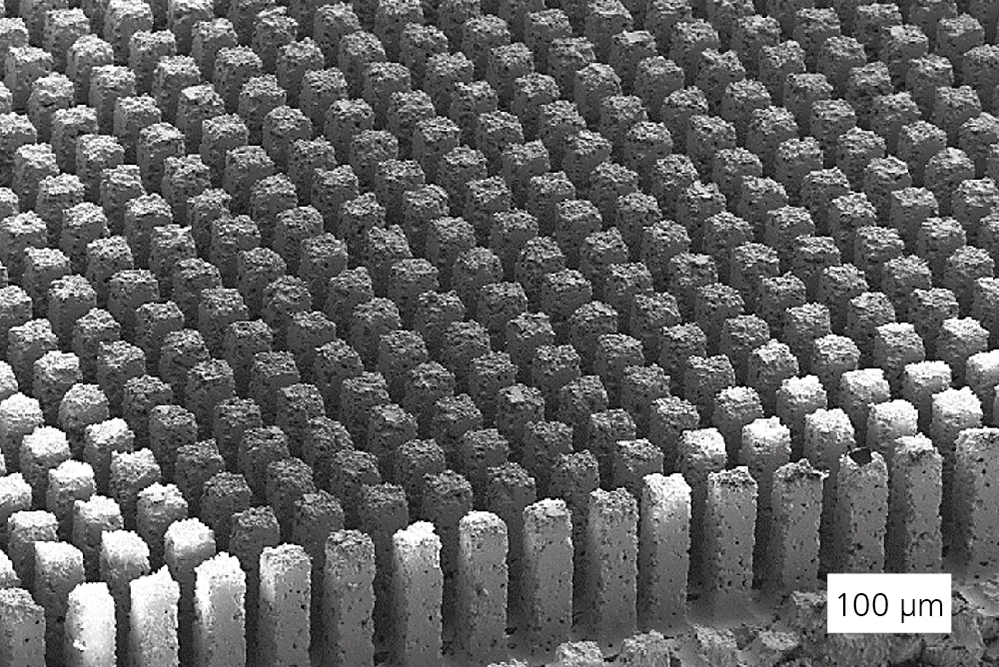

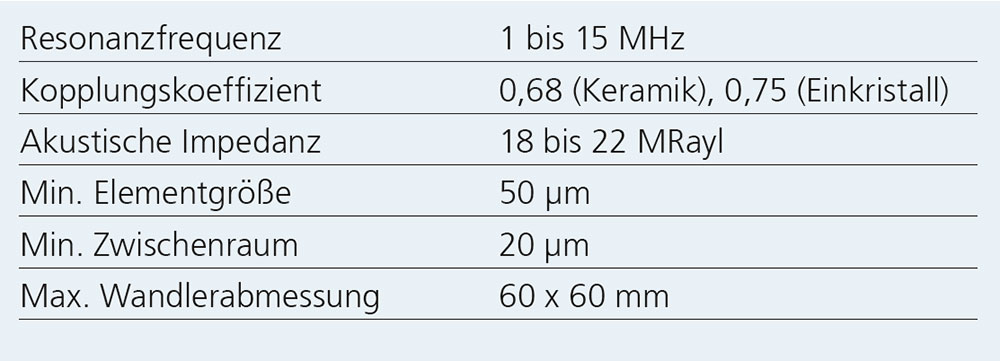

Dice-and-Fill-Komposite

1-3-Piezokomposite werden überwiegend mit der Dice-and-Fill-Technologie gefertigt. Dabei werden in einen gesinterten und gepolten piezokeramischen Block senkrechte Schnitte eingebracht. Die entstandenen Gräben werden mit einem Polymer verfüllt und der Bodenkörper sowie das überschüssige Polymer durch Schleifen entfernt. Die piezokeramischen Stäbchen haben einen rechteckigen Querschnitt. Gegenüber üblichen Bulk-Keramiken bieten 1-3-Piezokomposite folgende Vorteile:

- Niedrigere akustische Impedanz Za

- Höherer Kopplungskoeffizient kt

- Höhere Bandbreite B

- Niedrigerer mechanischer Qualitätsfaktor Qm

Das piezokeramische Material wird entsprechend den Anforderungen ausgewählt. Für hochsensitive Ultraschallwandler eignet sich besonders das einkristalline PMN-PT.

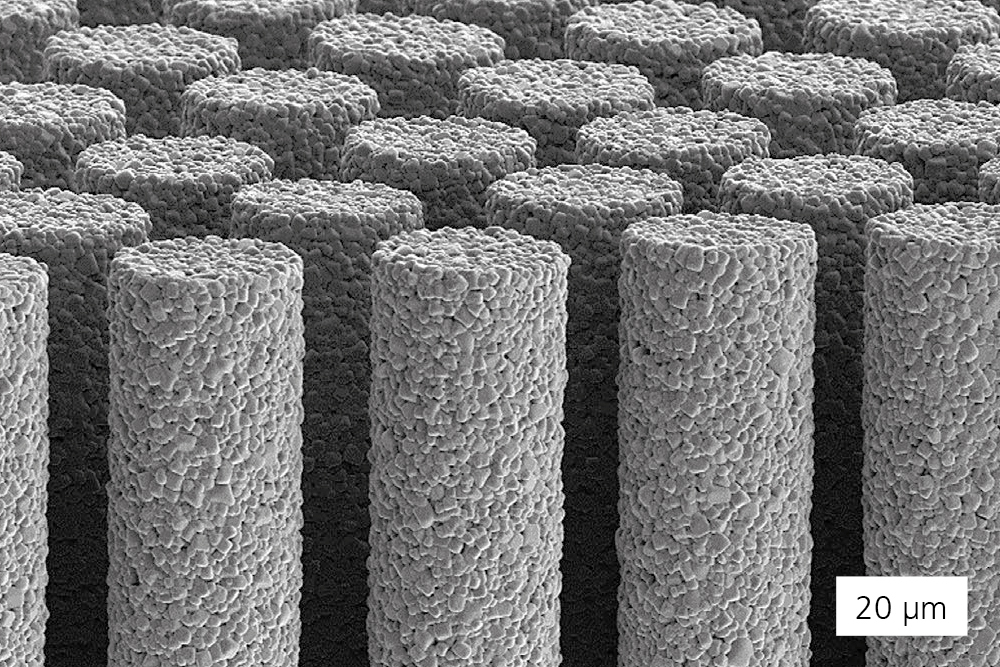

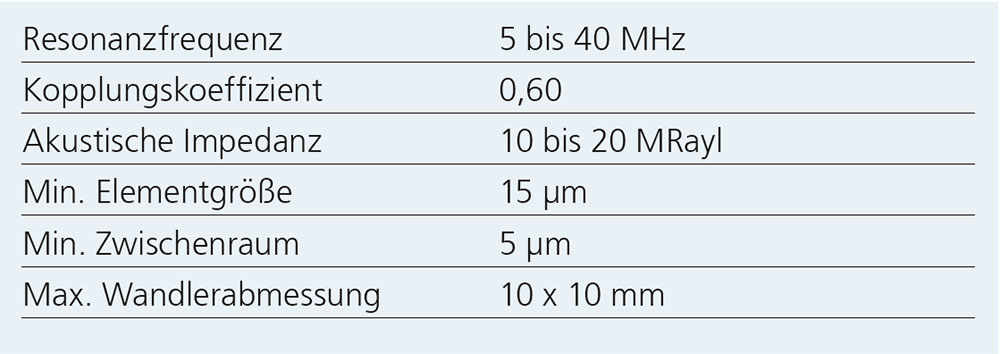

Soft-Mold-Komposite

Die Herstellung von Hochfrequenz-Ultraschallwandlern für Frequenzbereiche größer 10 MHz gestaltet sich aufgrund der möglichen Grabenbreite und Sprödigkeit des piezokeramischen Trägermaterials als sehr herausfordernd. Mit dem Soft-Mold-Prozess hat das Fraunhofer IKTS eine Technologie entwickelt, mit der sich nun noch kleinere Abstandsgrößen und ein freies Design der piezokeramischen Stäbchen realisieren lassen. Beim Soft-Mold-Prozess nutzt das Fraunhofer IKTS Urformen, die mit Hilfe von Mikrosystemtechniken, wie dem reaktiven Ionenätzen von Siliziumwafern, strukturiert werden. Von diesen werden Polymerformen abgenommen und anschließend mit einem keramischen Schlicker verfüllt. Nach der Trocknung, Entformung und Sinterung entstehen feinskalige piezokeramische Arrays, die mit einem Polymer aufgefüllt und zur gewünschten Dicke abgeschliffen werden können.

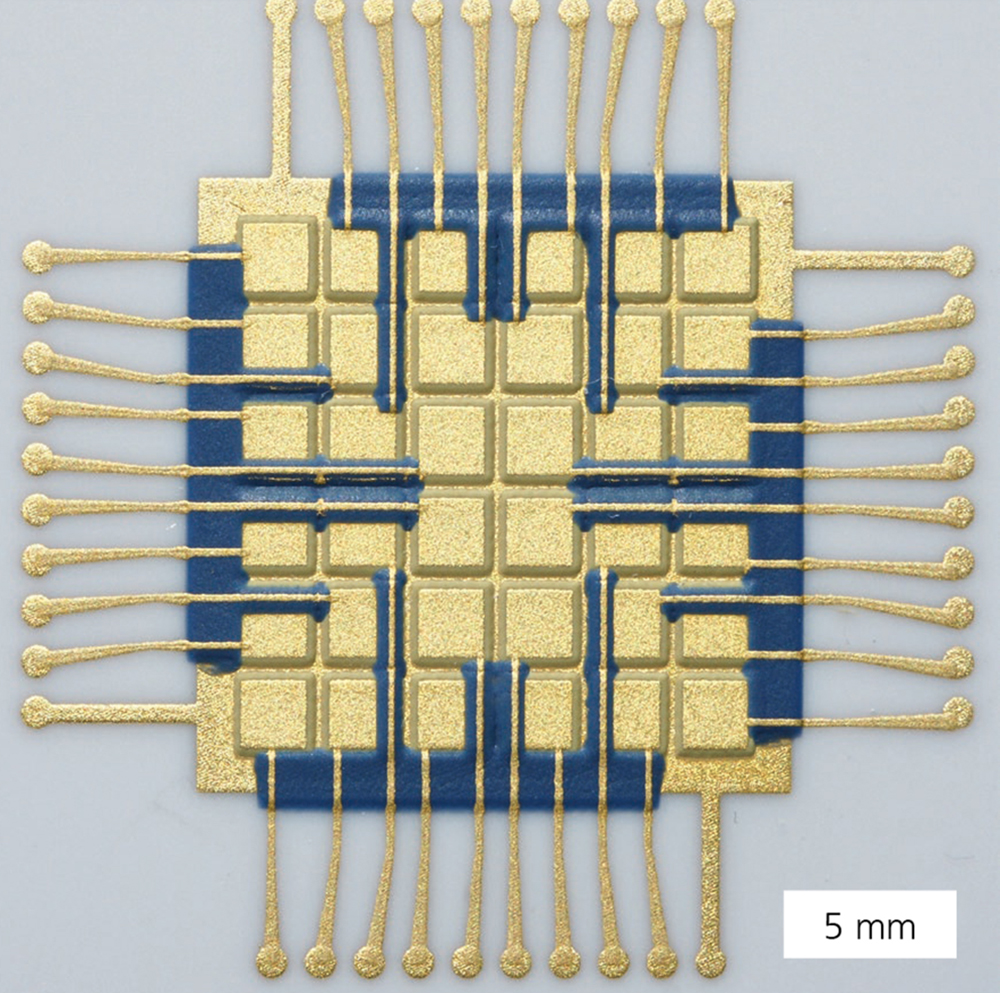

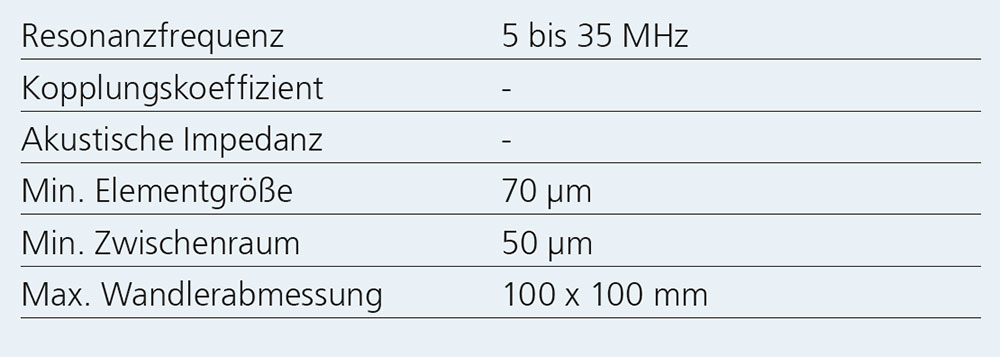

Siebgedruckte Ultraschallwandler

Das Fraunhofer IKTS liefert spezielle, durch Siebdruck gefertigte Ultraschallwandler. Strukturierte PZT-Dickschichten mit einer typischen Dicke von 30 bis 150 μm können einfach auf übliche elektronische Substrate, wie Al2O3, LTCC (Low Temperature Cofired Ceramics), Silizium und ausgewählte Stahlsorten, aufgebracht werden. So werden kompakte Geräte mit piezoelektrischer Funktion und Elektronik in Serienfertigung auf Wafer-Ebene hergestellt. Diese erfüllen alle Anforderungen hinsichtlich Miniaturisierung und Integration. Durch die Strukturierung von piezokeramischen Dickschicht- und Elektrodenanordnungen ist es möglich, Ultraschallwandler als Phased-Arrays zu konzipieren. Die Siebdrucktechnologie kann darüber hinaus auch bei zylinderförmigen Substraten eingesetzt werden.