Verschleißmonitoring

Bewegliche Teile in Maschinen und Anlagen sind hohen Beanspruchungen ausgesetzt. Ein Ausfall kann zu Stillstandszeiten, Reparaturkosten und Produktionsverlusten führen.

Damit kommt der Früherkennung von Defekten an Verschleißteilen, wie Walzen, Lagern, Ventilen und Zahnrädern, eine große wirtschaftliche Bedeutung zu. Hinzu kommt, dass besonders in sicherheitsrelevanten Bereichen, wie Chemieanlagen, ein Ausfall solcher Teile verheerende Folgen haben kann, wenn etwa Flüssigkeit ungehindert weiterfließt, weil Ventile nicht mehr ordnungsgemäß schließen. Hier ist es wichtig, die Teile vor einem drohenden Ausfall zu ersetzen.

Die Bewertung, ob ein Bauteil gut oder schlecht ist, genügt dabei nicht. Die vom Fraunhofer IKTS entwickelten Lösungen des Verschleißmonitorings bieten einen neuen Ansatz: Mit Hilfe von Lebensdaueranalysen kann die Restlebensdauer eines Bauteils ermittelt werden. Diese trifft eine Aussage darüber, wann das betreffende Teil ausgetauscht werden muss.

Walzen

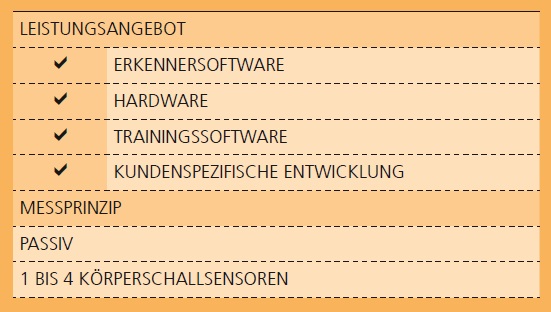

Walzen in Spinnmaschinen, wie sie in der Textilindustrie zum Einsatz kommen, unterliegen einer hohen Abnutzung. Verstärkt treten hier mechanische Fehler, wie Risse, Reibstellen oder Ausbrüche, auf.

Modernste Methoden der akustischen Diagnose helfen, den bevorstehenden Ausfall von Walzen oder anderen Maschinenteilen zu erkennen. Grundlage sind typische Signaturen im Schwingungsspektrum des jeweiligen Arbeitsorgans, die durch mechanische Fehler erzeugt werden und durch Analysen im Zeit-Frequenz-Bereich feststellbar sind.

Die vom Fraunhofer IKTS entwickelte Methode wertet diese Signaturen aus. Ein bevorstehender Ausfall kann damit frühzeitig detektiert und entsprechende Maßnahmen können eingeleitet werden.

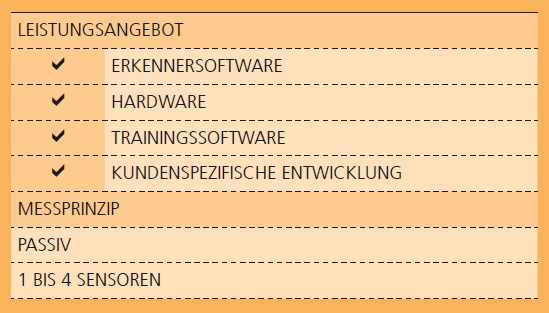

Ventile

Mechanische Veränderungen, die mit fortschreitender Lebensdauer und aufgrund der Abnutzung entstehen, wirken sich auf die Schaltgeräusche von Ventilen aus. Die Geräusche besitzen eine ausgeprägte spektrale und zeitliche Struktur und bilden eine gute Basis für eine Zustandsüberwachung.

Verfahren der Mustererkennung sind daher hervorragend geeignet, diese Geräusche zu klassifizieren. Aus der Kenntnis des Verhaltens für verschiedene Lebenszeiten bekannter Ventile kann das tatsächliche Lebensalter unbekannter Ventile ermittelt werden. Dadurch ist es möglich, einen bevorstehenden Ausfall zu erkennen. Andererseits kann auch ein unnötiger Austausch ordnungsgemäß arbeitender Ventile vermieden werden, was zur Senkung von Instandhaltungskosten führt.

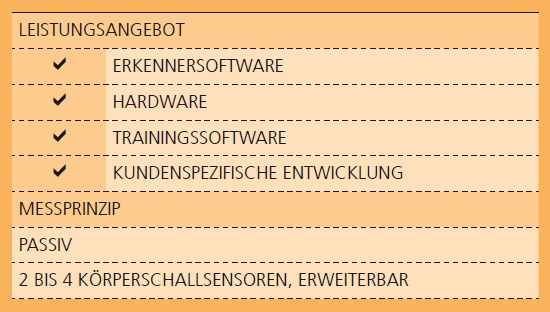

Hydraulische Prüfstände

Bisher ist es notwendig, hydraulische Prüfstände regelmäßigen Wartungen zu unterziehen, auch wenn sich noch kein Fehler in der Anlage abzeichnet. Um dies zu umgehen, hat das Fraunhofer IKTS ein System entwickelt, das eine kostensparende, zustandsabhängige Wartung ermöglicht.

Im Mittelpunkt der Monitoring-Strategie, die über Körperschallsensoren realisiert wird, stehen besonders verschleißgefährdete hydraulische Komponenten (z. B. Servoventile). Durch den Ölstrom werden akustische Signale in einem sehr breiten Frequenzspektrum erzeugt, welche die hydraulischen Prozesse charakterisieren. Änderungen des Zustands durchströmter Komponenten führen zu variierenden Signaleigenschaften. Aus den Hüllkurven der Zeitsignale sowie dem Amplitudenspektrum der Signale können Merkmale extrahiert werden, die für die Zustandsüberwachung der Komponenten geeignet sind. So lassen sich Aussagen zur Notwendigkeit von Instandhaltungsmaßnahmen treffen.