Die Steigerung der elektromagnetischen Ausnutzung und der Ressourceneffizienz rotierender elektrischer Maschinen ist im Wesentlichen durch eine Erhöhung des Strombelags möglich. Grenzen ergeben sich aber durch eine eingeschränkte thermische Belastbarkeit der Wicklungsisolationsmaterialien und eine verminderte Wärmeabfuhr aufgrund niedriger Wärmeleitfähigkeiten der Kunststoff-Isolationsmaterialien und von Luftspalten zwischen Wicklung, Nutgrundisolation und Blechpaket.

Im Rahmen eines geförderten FuE-Projekts gelang am Fraunhofer IKTS die Entwicklung polymerkeramischer Kompositsysteme mit einer gesteigerten thermischen Stabilität und Wärmeleitfähigkeit für die Wicklungsimprägnierung und die Hauptisolation des Elektroblechpakets elektrischer Maschinen. Die Komposite setzen sich aus einer Polysiloxanmatrix und keramischen Füllstoffen wie Aluminiumoxid, Aluminiumnitrid oder Bornitrid zusammen. Durch eine Oberflächenmodifizierung der Füllstoffpartikel ließen sich Füllgrade bis 40 Vol.-% erreichen und ausreichende Fließfähigkeit der pastösen Ausgangssysteme für eine schnelle und vollständige Imprägnierung einstellen. Gegenüber klassischen Imprägnierwerkstoffen, wie z. B. Polyesterimid, weisen die polymerkeramischen Imprägniersysteme eine vier- bis sechsfach gesteigerte Wärmeleitfähigkeit auf.

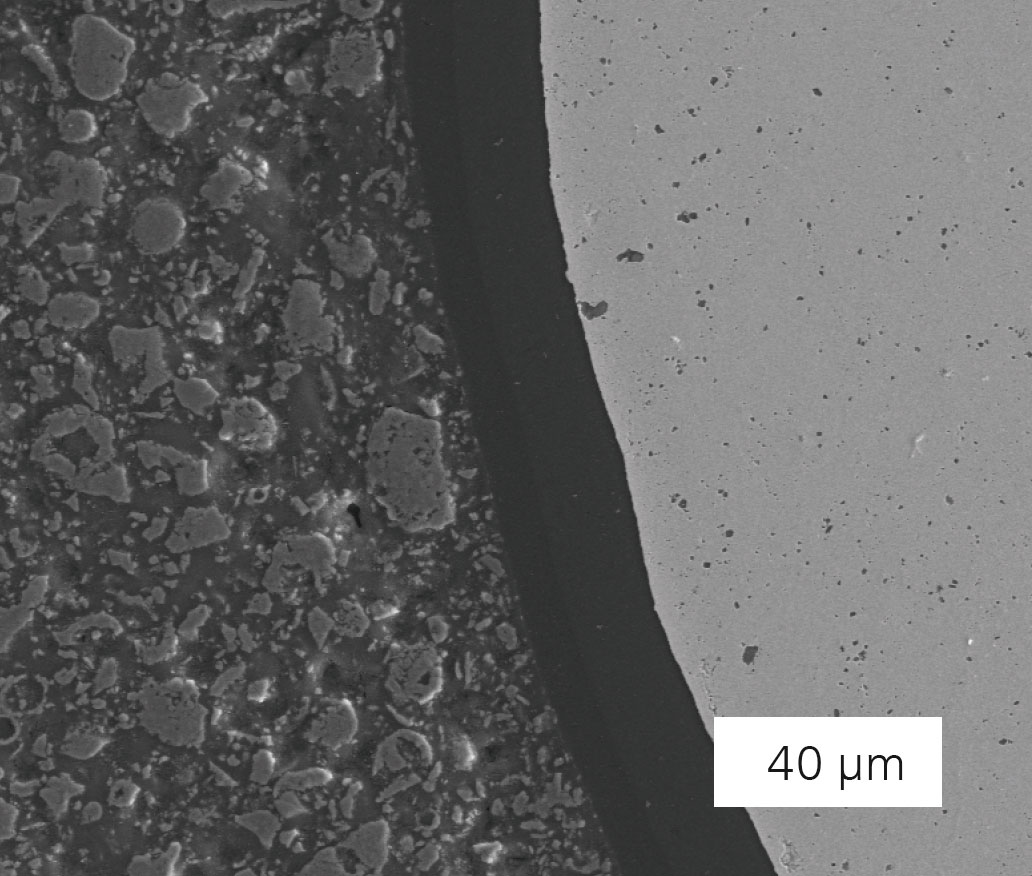

Untersuchungen an polymerkeramisch isolierten Mustermaschinen ergaben eine ausreichende elektrische Isolation unter üblichen Betriebsbedingungen. Elektronenmikroskopische Charakterisierungen der Mikrostruktur von imprägnierten Wicklungsverbunden zeigen ein porenfreies, homogenes Gefüge mit gleichmäßiger Füllstoffverteilung und vollständiger Benetzung des Wicklungsdrahts (Bild oben) – eine wichtige Voraussetzung für eine gute Wärmeableitung. Die Imprägnierung bewickelter Elektroblechpakete erfolgt in einem Tauchbad und anschließender thermischer Härtung und ist mit konventionellen Technologien vergleichbar. Weiterhin konnte demonstriert werden, dass geringfügig modifizierte Imprägnierwerkstoffe auf Polymerkeramikbasis auch für eine Flächenisolation von Elektroblechpaketen geeignet sind, so dass auf konventionelle, schlecht wärmeleitende Isolierfolien verzichtet werden kann.

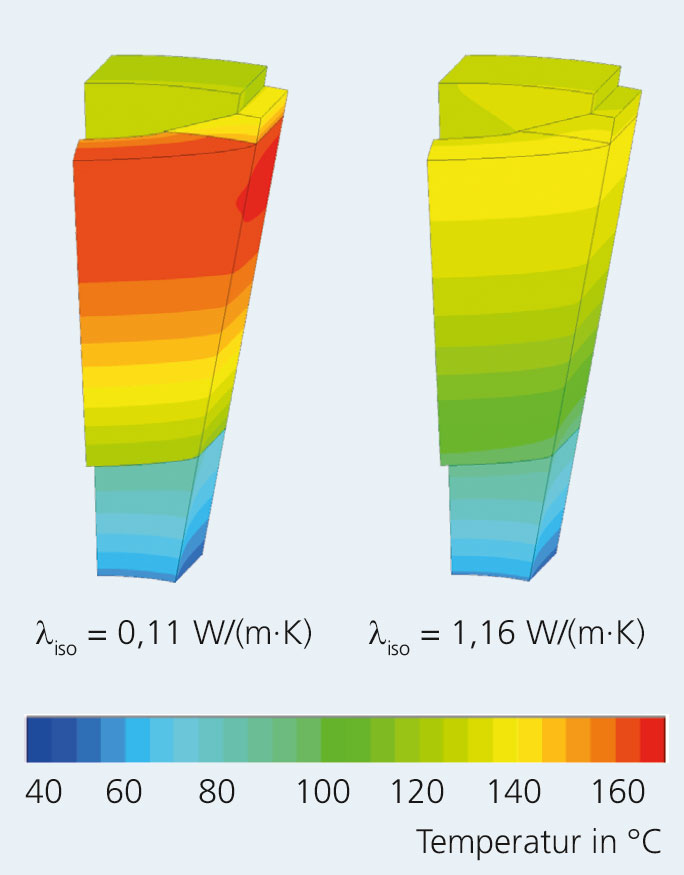

Untersuchungen an elektrischen Maschinen mit polymerkeramisch isolierten Wicklungen (Bild mitte) zeigen, dass die verbesserte Wärmeableitung die Wicklungsübertemperatur, also die Differenz zwischen Wicklungs- und Umgebungstemperatur, um 50 bis 60 % reduziert. Simulationsrechnungen auf der Basis ermittelter Materialkennwerte bestätigen diese Beobachtung (Bild unten). Die verbesserte Wärmeableitung ermöglicht eine Steigerung der Leistungsdichte um bis zu 44 %.

Danksagung

Wir sind dankbar für die Förderung des IGFVorhabens 20387 BR über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) des Bundesministeriums für Wirtschaft und Klimaschutz.