Defektfreies Fügen von Verbunden mit Transparentkeramik

Forschung aktuell

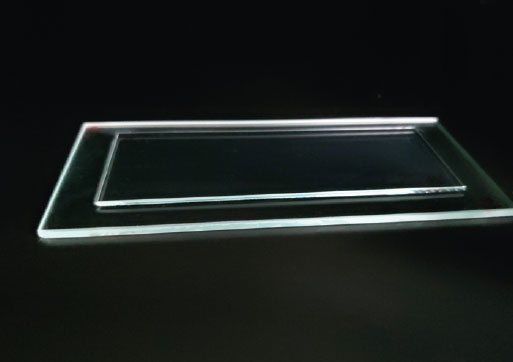

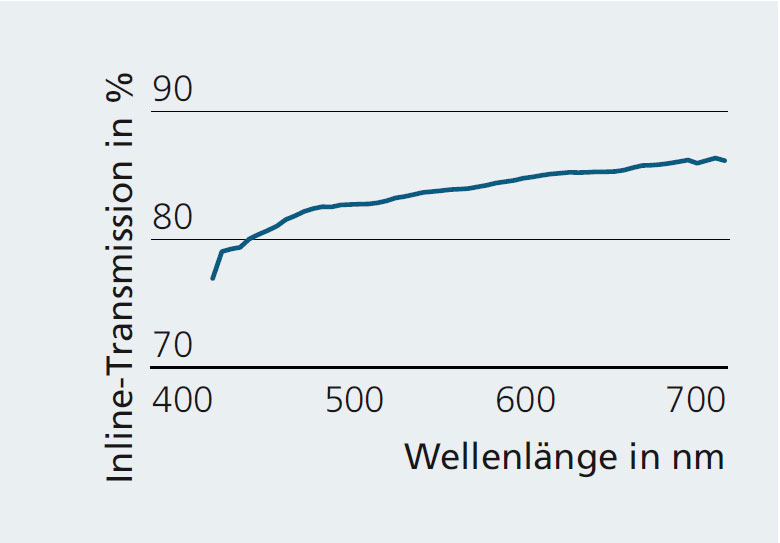

Transparente Spinellkeramiken stellen im Bereich moderner Oberflächenanwendungen eine verschleißfeste und korrosionsbeständige Alternative zu kommerziell verbreiteten Materialien wie Polycarbonat und gehärtetem oder ungehärtetem Glas dar. Dabei weisen sie auch bei ihrer polykristallinen Gefügestruktur eine vergleichbare optische Transparenz im Wellenlängenbereich des sichtbaren Lichtes auf. Für verschiedene Anwendungen wie optische Scanner, Telefondisplays oder optische Sensoren ist eine Lamination der Spinellkeramik mit einer funktionellen Komponente in optischer Qualität erforderlich. Dafür wurden Technologien zur Lamination von Transparentkeramiken mit Dicken im Bereich von 0,2 bis 5 mm mit Glas wie z. B. Borofloatglas bzw. Kunststoffen wie z. B. PET oder PVC mit Hilfe von Acrylat- und Epoxidklebstoffen entwickelt. Zur Vermeidung von Staubeinschlüssen werden die Laminationen in teilgeschlossenen Glasboxen unter Zufuhr von gefilterter Luft mit geringem Überdruck in einem besonders isolierten Reinraum durchgeführt.

Der technologische Ablauf setzt sich aus folgenden Schritten zusammen: Für eine Reinigung und Aktivierung der zu fügenden Oberflächen ist die Behandlung aller Komponenten in einem Sauerstoff-Mikrowellenplasma erforderlich. In Abhängigkeit von der chemischen Stabilität der Materialien kommen weitere Reinigungsschritte wie eine Behandlung im Ultraschall-Wasserbad und mit organischen Lösemitteln vor der Plasmabehandlung zum Einsatz.

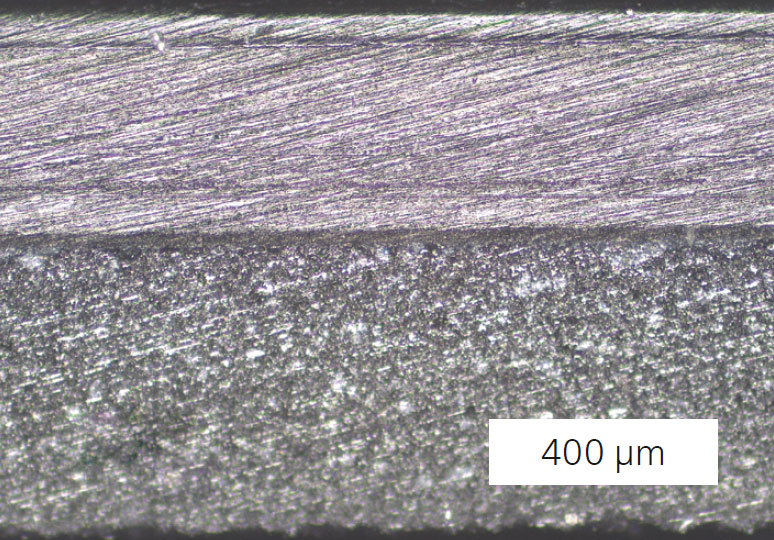

Im nächsten Prozessschritt werden die jeweiligen Klebstoffe mit einem Dispenser aufgetragen. Dabei werden definierte, von der zu fügenden Oberflächengröße abhängige Auftragsmuster verwendet, die eine vollständige und blasenfreie Benetzung ohne Klebstoffübertritte an den Rändern des Laminataufbaus ermöglichen. Systematische Untersuchungen ergaben, dass die geringsten Fehlerraten und besten Reproduzierbarkeiten mit Fügeschichtdicken im Bereich von 50 bis 100 μm erreicht werden können.

Nach dem Klebstoffauftrag wurden die zu fügenden Komponenten bisher manuell zusammengesetzt. Dieser Prozessschritt birgt jedoch das Risiko einer ungleichmäßigen Klebstoffverteilung und die Gefahr des Einschlusses von Blasen im Fügespalt. Für eine fehlerfreie und reproduzierbare Lamination ist die Entwicklung eines Anlagenkonzepts zur maschinellen Lamination von Systemen verschiedener Größen und der Bau einer Laboranlage geplant.

Im abschließenden Technologieschritt muss der Klebstoff aushärten. Bei der Verwendung des Acrylatklebstoffs erfolgt dies durch eine UV-Lichtbestrahlung. Bei der Verwendung von Zweikomponenten-Epoxidharzen ist beim Fügen mit Kunststoffen eine Aushärtung bei Raumtemperatur einer thermischen Aushärtung bei 60 bis 80 °C vorzuziehen, um einen Verzug der Verbunde zu vermeiden.

Vorteilhafte applikationsspezifische Eigenschaften wie hohe Haft- und Biegebruchfestigkeiten von Verbunden mit Transparentkeramik wurden bei Untersuchungen gemäß entsprechender Prüfnormen nachgewiesen.

Die Forschungs- und Entwicklungsarbeiten erfolgten in Kooperation mit dem Fachbereich Werkstofftechnik der Ernst-Abbe-Hochschule Jena.