Mit der zunehmenden Nutzung regenerativ erzeugter Energie und elektrisch angetriebener Fahrzeuge wächst der Bedarf an kompakten und hocheffizienten leistungselektronischen Modulen, mit denen elektrische Energie für die verschiedensten Anwendungen verlustarm umgeformt und gesteuert werden kann. Neben den Leistungshalbleitern sind passive Bauelemente wie z. B. Spulen, Transformatoren und Kondensatoren existentielle Schlüsselkomponenten dieser leistungselektronischen Baugruppen und Systeme. Durch den rasanten Fortschritt, der in den letzten Jahren bei der Leistungssteigerung von Leistungshalbleitern erreicht wurde, entstehen gegenwärtig vollkommen neue Anforderungen an die passiven Komponenten, um die volle Leistungsfähigkeit der Halbleiterbauelemente auch auf Systemebene nutzen zu können. Dazu zählen:

- Höhere Arbeitsfrequenzen im Bereich bis zu mehreren Hundert MHz

- Höhere Leistungsdichten

- Geringere Bauteilabmessungen

- Stabilität der Funktionseigenschaften bei deutlich höheren Arbeitstemperaturen

Insbesondere in Bezug auf Baugröße, Energiedichte und Temperaturstabilität sind keramische Vielschichtkondensatoren den bisher in der Leistungselektronik eingesetzten Folienkondensatoren weit überlegen. Die Entwicklung verlustarmer keramischer Kondensatorwerkstoffe hoher Temperaturstabilität und Spannungsfestigkeit steht deshalb im Mittelpunkt aktueller Forschungsarbeiten. In der Arbeitsgruppe bestehen langjährige werkstoffliche und technologische Erfahrungen bei der:

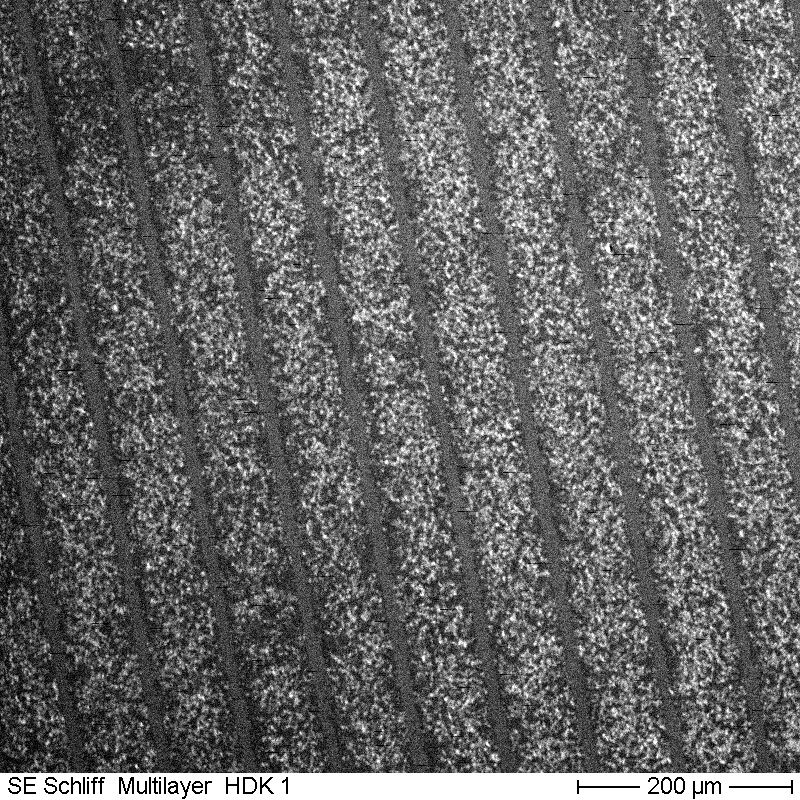

- Synthese sinteraktiver HDK-Pulver für Klasse-2-Keramikkondensatoren

- Entwicklung verlustarmer NDK-Dielektrika für Klasse-1-Keramikkondensatoren

- Evaluierung von Sinteradditiven zur Absenkung der Sintertemperatur dielektrischer Werkstoffe

- Formgebung komplizierter dielektrischer Sinterkörper

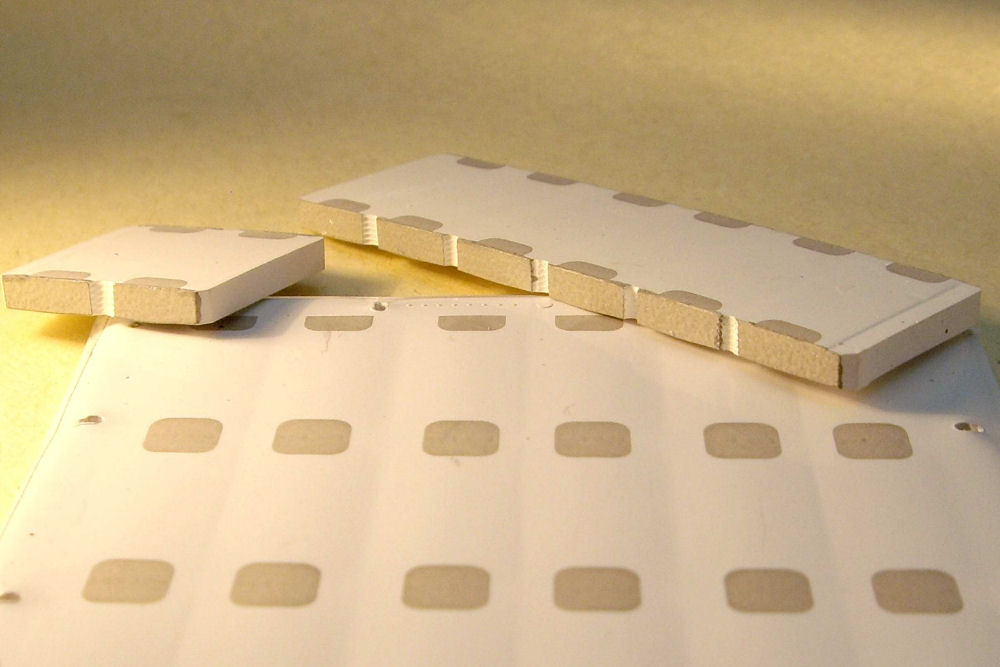

- Entwicklung keramischer Mehrlagenkondensatoren

- Charakterisierung dielektrischer Werkstoffe

Leistungsangebot

- Entwicklung von dielektrischen Werkstoffen

- Entwicklung von Formgebungstechnologien für dielektrische Pulver

- Metallisierung dielektrischer Probekörper

- Messung grundlegender dielektrischer Materialkennwerte, wie Permittivität und Verluste

Technische Ausstattung

- Komplette Aufbereitungslinie für dielektrische Hochleistungswerkstoffe

- Hochleistungsmahlaggregate zur Feinmahlung dielektrischer Pulver

- Diverse Sinteröfen

- Labor-Sputteranlage zur Metallisierung von Probekörpern

- Meßplatz zur Bestimmung dielektrischer Materialkennwerte

Referenzen

- Hoch dielektrischer Werkstoff mit einer Permittivität > 2000

- Pb-freier X7R-Werkstoff mit Sintertemperatur von 900 °C

- Keramischer Mehrlagen-Kondensator mit Innenelektroden aus Silber