Photostrukturierbare Pasten für Hochfrequenzanwendungen

Forschung aktuell

Photostrukturierbare Dickschichtpasten – der neue Weg für ein schnelles Internet

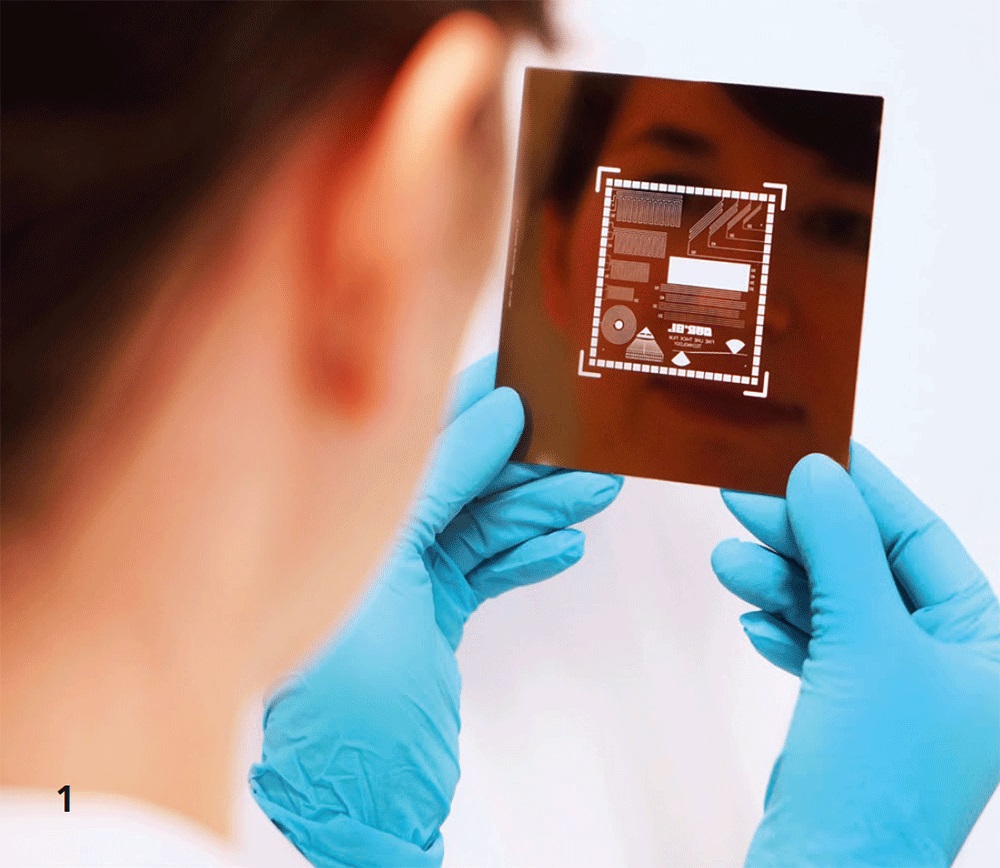

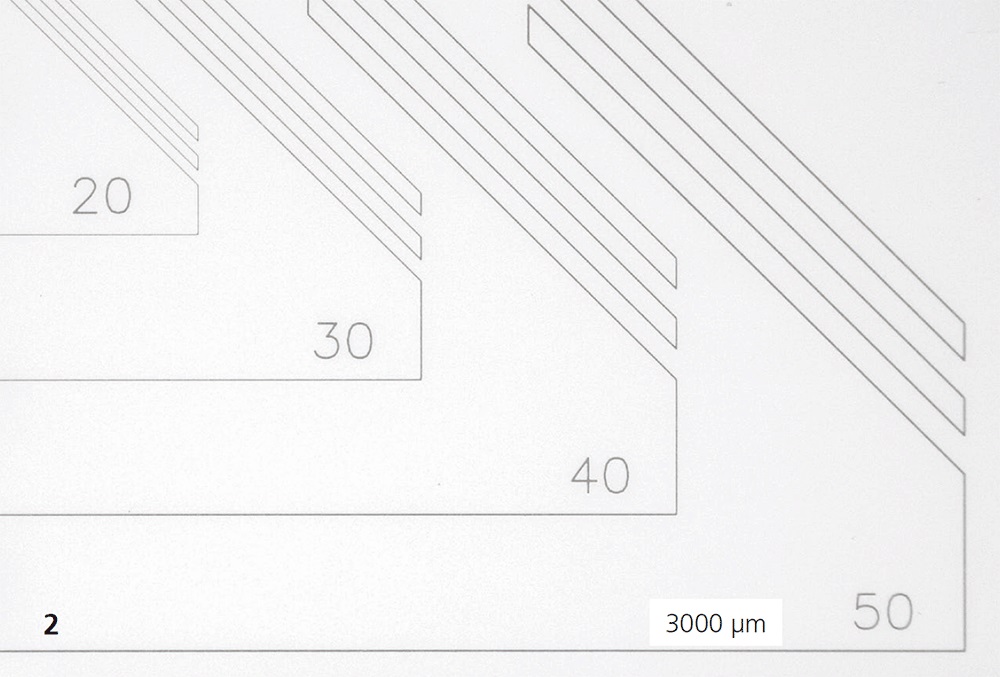

Der nächste Standard des mobilen Internets und der Mobiltelefonie ist da: 5G, kurz für »fifth generation«. Diese Technologie benötigt für das Senden und Empfangen der Signale und die zugehörigen Antennen Elektronik mit deutlich feineren Strukturen als bisher. Diese soll in einem ersten Schritt bei 3,6 GHz, später bei noch höheren Frequenzen arbeiten. Die bisher zur Herstellung der Strukturen genutzte Dickschichttechnik hat in punkto Miniaturisierung jedoch ihre Grenze erreicht: Bei einer Auflösung von etwa 50 Mikrometern (μm) ist heutzutage Schluss – zumindest hinsichtlich der industriellen Umsetzung. Das bedeutet: Die einzelnen elektrischen Strukturen wie Leiterbahnen sind minimal 50 μm breit. Für 5G sind jedoch 20 μm oder noch feinere Strukturen notwendig. Eine Möglichkeit, solche Strukturabmessungen mittels Dickschichttechnologie industriell zu erzeugen, ist die sogenannte PI-Technologie (PI = Photo Imagable). Hierfür wurde am Fraunhofer IKTS eine neue Generation von Dickschichtpasten entwickelt, die eine fotolithografische Strukturierung ermöglichen. Mit den neuartigen PI-Pasten können extrem hochauflösende Dickschichtstrukturen mit 20 μm gesinterter Linienbreite und 20 μm Linienabstand hergestellt werden. Als Basis wird wie im Standard-Dickschichtprozess die Siebdrucktechnologie eingesetzt. Die PI-Technologie fügt diesem Prozess lediglich zwei einfache Schritte hinzu: Im ersten Schritt wird die gedruckte und getrocknete Paste unter Verwendung einer Fotomaske oder eines Lasers (Laser Direct Imaging, LDI) UV-Licht ausgesetzt. Dabei werden die belichteten Pastenstrukturen ausgehärtet. Im zweiten Schritt werden die unbelichteten Strukturen entfernt.

Unmittelbar nach der wässrigen Entwicklung werden die Proben in einem Standard-Dickschichtregime gesintert, um die endgültigen Eigenschaften der funktionellen Schicht zu erzeugen. Die beiden zusätzlichen Schritte benötigen dabei jeweils nur zwischen 5 und 20 s und können problemlos in etablierte Produktionsprozesslinien integriert werden. Weiterhin kann in normaler Laborumgebung gearbeitet werden, ohne die bei fotolithographischen Prozessen sonst notwendigen UV-schützenden Maßnahmen. Für das Funktionieren der PI-Technologie sind maßgeschneiderte Dickschichtpasten erforderlich. Zum gegenwärtigen Zeitpunkt hat das Fraunhofer IKTS PI-Pastensysteme auf Silber-und Goldbasis entwickelt, die sowohl für gesintertes Aluminiumoxid als auch für nicht gesintertes LTCC (Low Temperature Cofired Ceramic) verwendet werden können. Für Silber können dabei spezifische Widerstände von weniger als 3,5 mOhm/sq erzielt werden, für Gold weniger als 6 mOhm/sq. Die aktuelle Forschung umfasst die Anpassung von PI-Pastensystemen an eine Vielzahl von Keramik-Systemen sowie die Entwicklung anderer Pastenmaterialien, wie Platin-, Silber-Palladium-, Dielektrikum- und Widerstandspasten. Damit wird ein vielversprechendes Pastenportfolio angeboten, mit dem Komponenten hergestellt werden können, die bei höheren Frequenzen eine deutlich verbesserte HF-Leistung erzielen. Die Pasten können im Massen-und Industrieprozess mit geringen Investitionskosten und wenig höherer Produktionszeit direkt eingesetzt werden.