Dickdruckende Kupferpasten für die Leistungselektronik

Forschung aktuell

Leistungselektronische Systeme spielen bei der Versorgung mit erneuerbaren Energien und der Elektromobilität eine maßgebliche Rolle. Das Kernstück solcher Systeme bilden dabei Module, in die Leistungshalbleiter und weitere Komponenten integriert sind. Derzeit limitiert jedoch das in der Mehrzahl der Leisungsmodule eingesetzte DCB-Substrat (Direct Copper Bond) die Integrationsdichte von Leistungsmodulen. Daher werden zunehmend Kupferdickschichtsysteme genutzt. Derartige Kupferpastensysteme für Substrattypen wie Al2O3 und AlN wurden erfolgreich am IKTS entwickelt. Es ist den Forschenden gelungen, 300 µm dicke Kupferschichten zu realisieren, welche über Sieb- oder Schablonendruck abgeschieden werden (Bild 1). Diese neuartigen Systeme erlauben feinere Strukturierungen mit einer größeren Designflexibilität als handelsübliche DCB-Substrate und zeigen eine höhere Robustheit bei Temperaturwechselbeanspruchungen. Um ganze Multilayer-Strukturen auf keramischen Trägersubstraten aufbauen zu können, bedarf es allerdings auch noch weiterer Pastensysteme, wie Leit- und Dielektrikumspasten. Die Entwicklung solcher Pastensysteme für den Hochtemperatur- (650 bis 950 °C) und Niedertemperaturbereich (200 bis 280 °C) wurde ebenfalls am IKTS realisiert. Die Herausforderung bestand vor allem darin, die zu entwickelnden Pasten auf das bereits erzeugte Kupfer-Keramiksubstrat abzustimmen, bei welchem die Sinterung unter Stickstoffatmosphäre eine Grundvoraussetzung darstellt. Diese neuartigen IKTS-Entwicklungen ermöglichen, Leistungsmodule künftig kompakter, funktionaler und kosteneffizienter herzustellen.

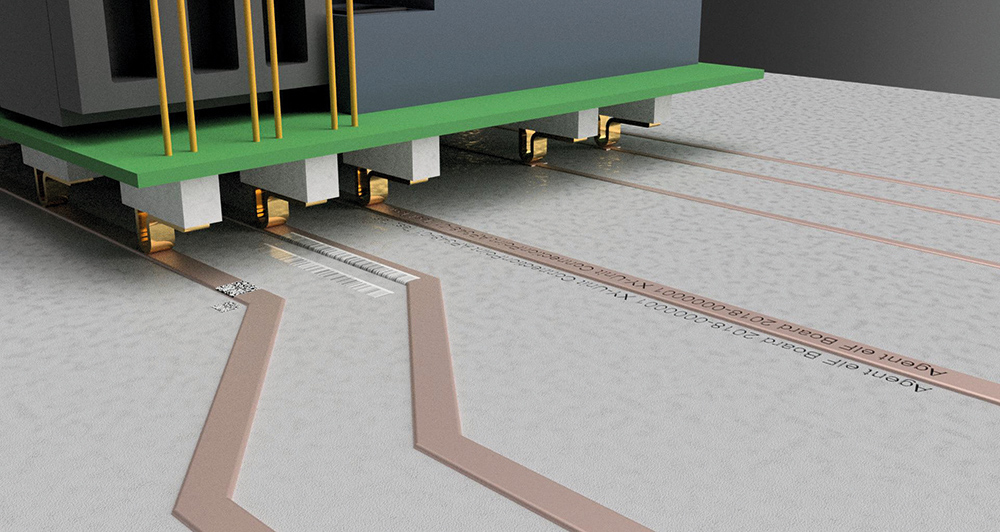

In den vergangenen zwei Jahren wurden diese IKTS-Pastensysteme hinsichtlich digitaler 3D-Drucktechnologien stetig weiterentwickelt. In dem vom BMBF geförderten Projekt »Agent elF Additive Fertigungstechnologien zur Integration elektronischer Funktionalitäten« konnte beispielsweise ein gedruckter Schaltschrank aufgebaut werden. Das Projekt wurde in Zusammenarbeit mit der Siemens AG und 16 weiteren Projektpartnern entwickelt. Die Herstellung von klassischen Schaltschränken umfasst die Integration von Kabelbäumen zur elektrischen Verbindung zwischen den Steuersystemen und den peripheren Komponenten. Dieser Prozess ist derzeit mit einem hohen manuellen Aufwand und geringen Innovationspotenzial verbunden. Durch den Aufbau gedruckter Leiter- und Isolationsschichten auf einer Trägerplatte (Backplane) des Schaltschranks und somit der Realisierung produktindividueller Backplanes entfällt der enorme manuelle Aufwand und es eröffnet sich ein umfangreiches Anwendungspotenzial bei der elektrischen Verdrahtung komplexer Schaltungssysteme. Im Rahmen des Projekts wurden hierfür 3D-druckfähige Kupferleit- und Isoltionspasten für die Dispensabscheidungstechnologie entwickelt. In Bild 2 ist ein Ausschnitt einer entwickelten Backplane mit leistungselektronischem Bauteil visualisiert. Der Grundkörper besteht aus einem Spinell-beschichteten Stahl, bei dem mit Kupferpasten Hochstrom- und Signal-Leiterbahnen zu einem komplexen Schaltschrankmodul kombiniert werden.

Download

Gefördert durch