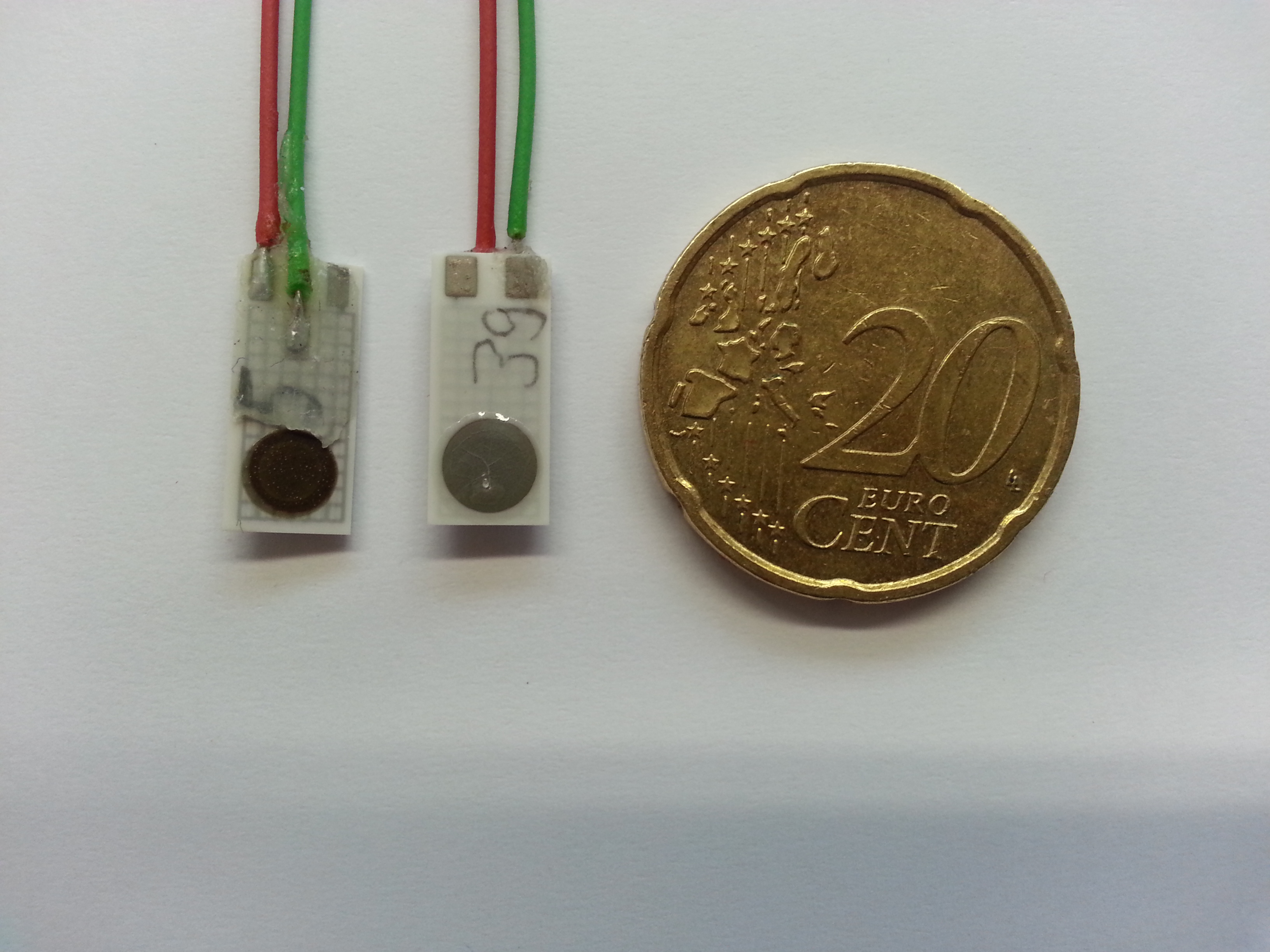

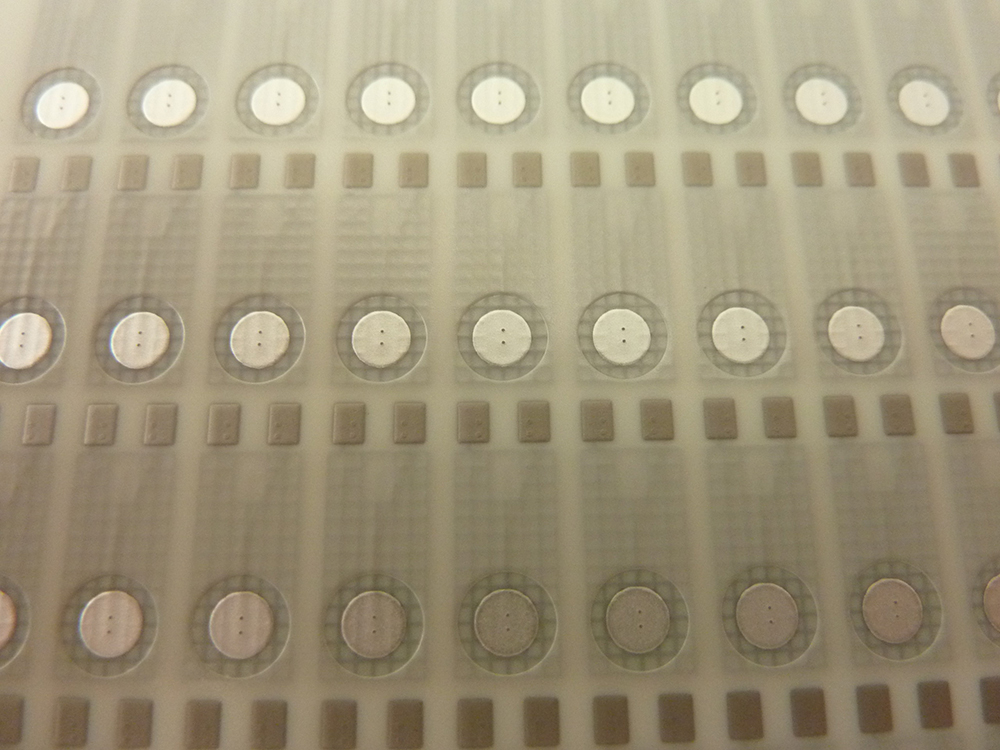

Die Entwicklungsaktivitäten der Gruppe Dickschichttechnik mit Schwerpunkt Functional Printing führten im Laufe der Jahre zu einem umfangreichen Portfolio funktioneller Sonderpasten und -tinten für Anwendungen in Hybridbaugruppen und -komponenten sowie Sensoren in Elektronik, Leistungselektronik, Mikrosystemtechnik, Energie- und Umwelttechnik.

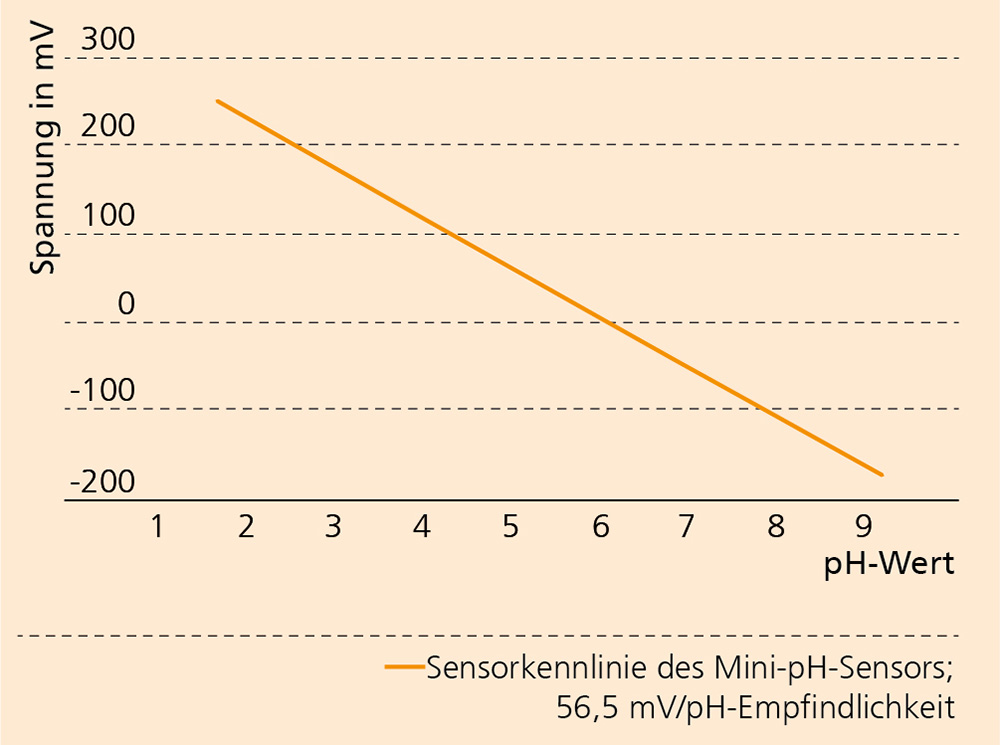

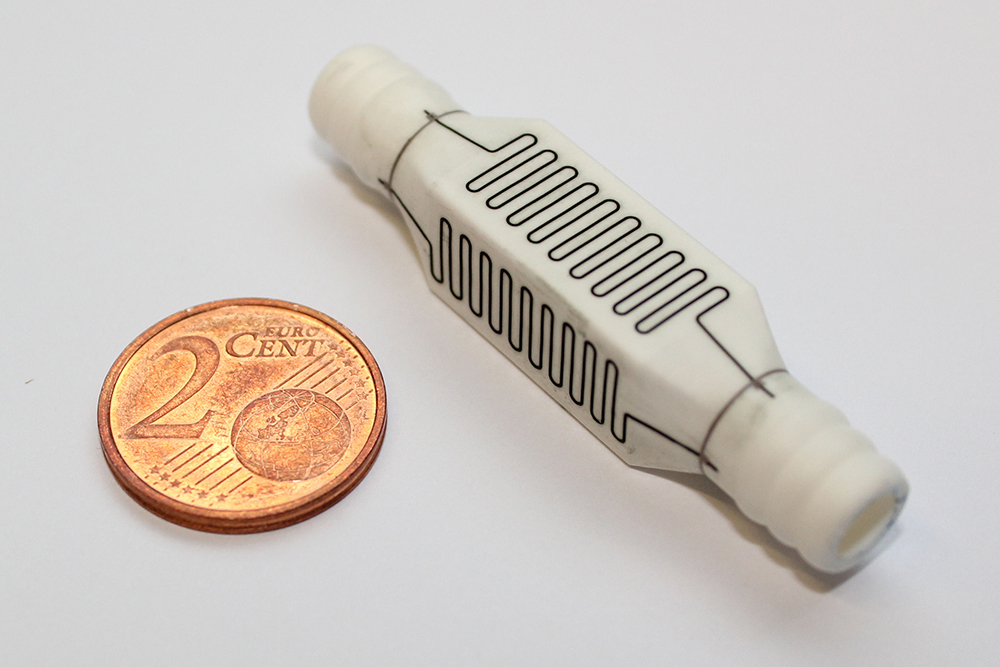

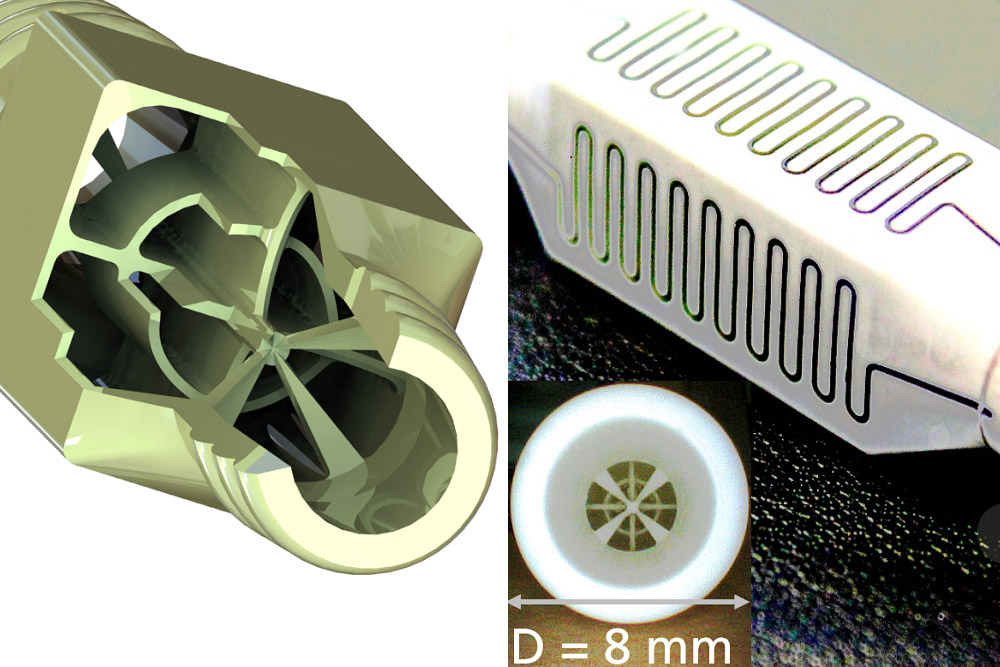

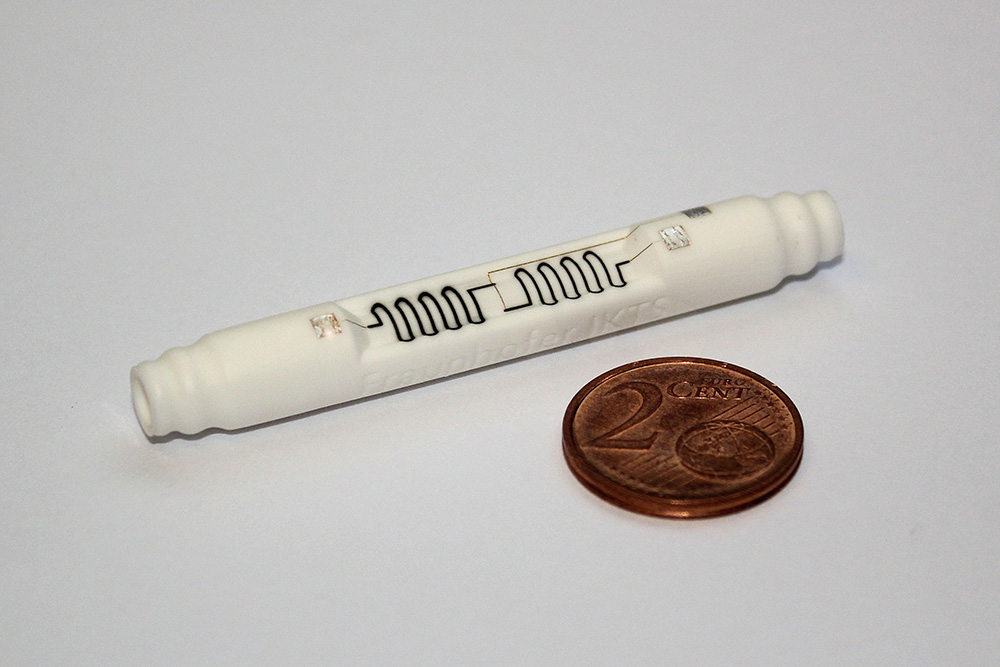

Die folgenden Beispiele illustrieren aktuelle Entwicklungsthemen, die z. B. im Thema Additive Fertigung und 3D-Druck angesiedelt sind. Neben Sonderpasten und -tinten für die Oberflächenfunktionalisierung von additiv hergestellten 3D-Komponenten entwickeln wir auch Pasten für den additiven 3D-Druck keramischer Bauteile. Weitere aktuelle Themen unserer Arbeiten sind die gedruckte Elektronik (printed electronics) sowie die Entwicklung elektrochemischer pH-Sensoren für die Wasseranalyse.