Gedruckte Ultraschallwandler für Bildgebung und Messtechnik

Forschung aktuell

Ultraschallsysteme finden breiten Einsatz in der medizinischen Bildgebung und der zerstörungsfreien Prüfung. Dabei fokussiert die gegenwärtige Entwicklung hauptsächlich auf eine verbesserte Bildauflösung, die Miniaturisierung der Ultraschallwandler sowie auf elektronische Verdichtung.

Für die Bildgebung hat sich die Phased-Array-Technik durchgesetzt, bei der die aktive piezoelektrische Fläche des Wandlers in eine Reihe (engl. array) von einzeln kontaktierten und damit aktivier- und auslesbaren Elementen unterteilt ist. Sie erlaubt ein elektronisches Scannen, Schwenken und Fokussieren des Ultraschallstrahls. Herkömmliche Fertigungsverfahren für Phased-Array-Ultraschallprüfköpfe basieren auf Säge- und Assemblierungstechniken, die kompliziert und aufwendig sind. Darüber hinaus entstehen bei der Fertigung Kleb- und Lötkontakte, die die akustische Schallausbreitung stören können.

Kostengünstige Fertigung in großer Stückzahl

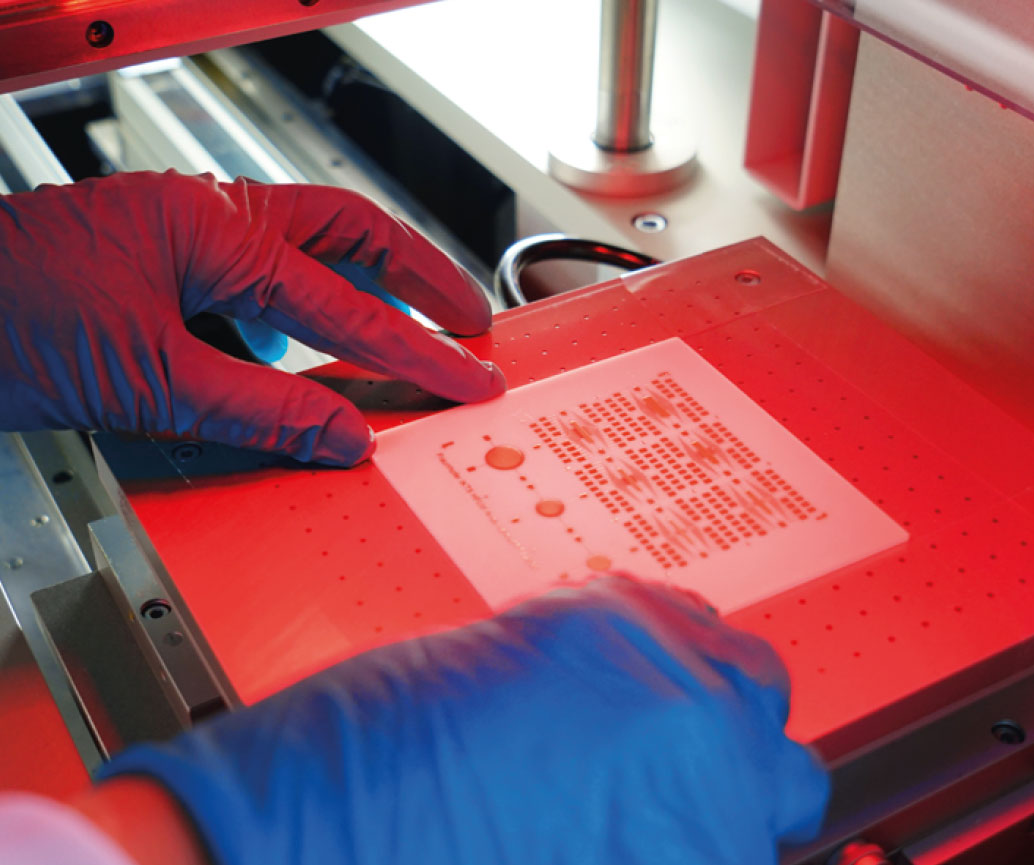

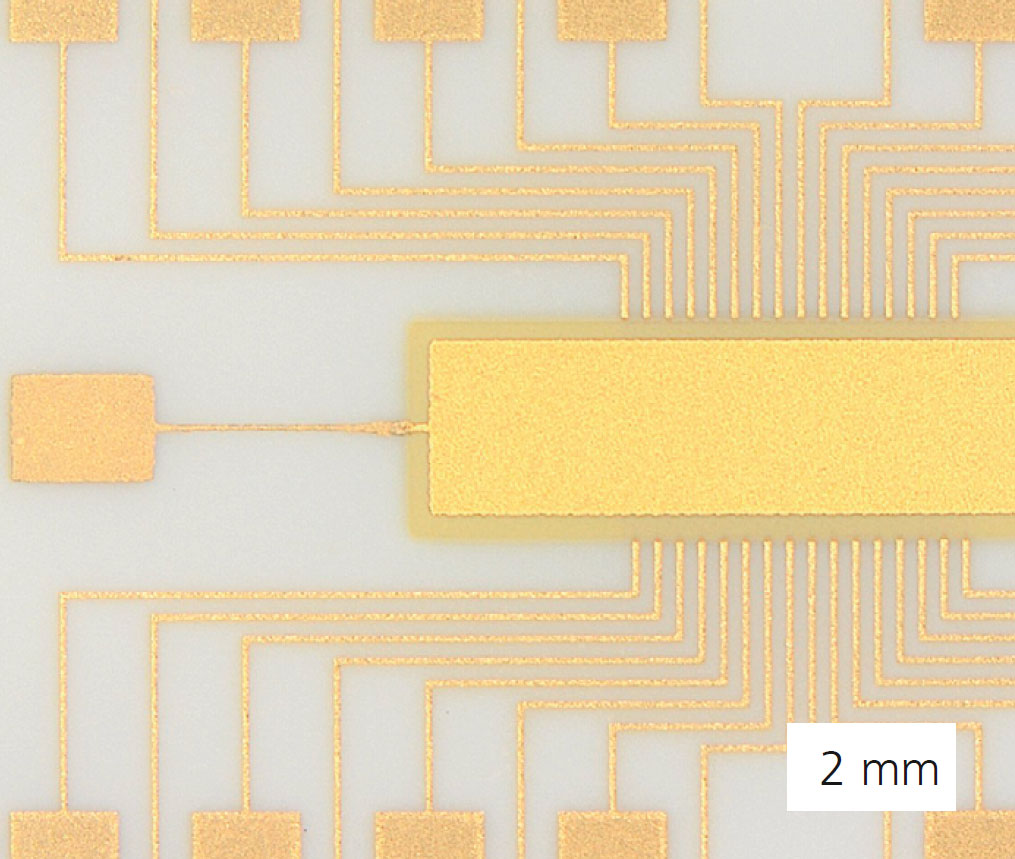

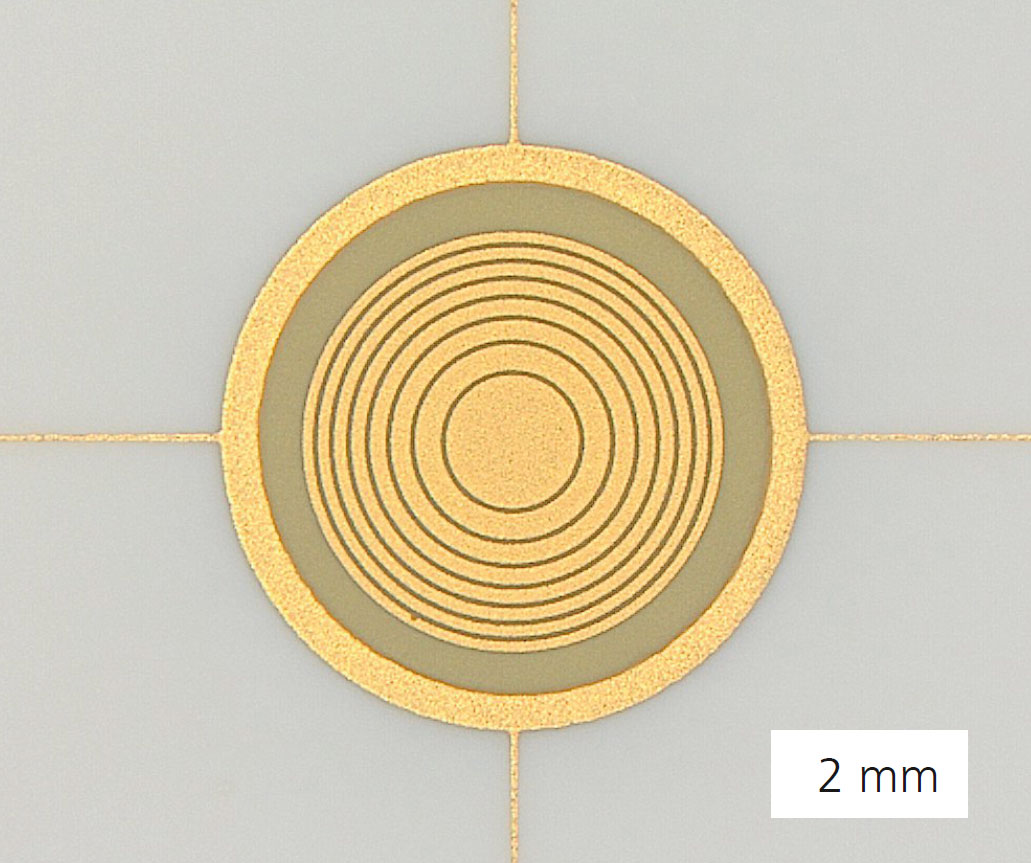

Mit einem am Fraunhofer IKTS entwickelten Fertigungsansatz können Ultraschallwandler komplett über Druckverfahren hergestellt werden. Grundlage hierfür sind piezokeramische Dickschichtwandler, die über Siebdruckverfahren auf planare und tubulare Substrate aufgebracht werden. Die Struktur der Ultraschallwandler wird dabei festgelegt durch das Druckbild, also die Sieböffnungen, durch die die Paste während des Druckprozesses gedrückt wird. Das passiert sehr schnell und mit hoher Reproduzierbarkeit. Entscheidend für die Anwendung als Ultraschallwandler ist jedoch nicht nur die piezokeramische Schicht, sondern vor allem der Aufbau aus Substratwerkstoff, Elektrodenstrukturen und akustischen Anpassschichten. Hier ist es gelungen, poröse Substratwerkstoffe zu entwickeln, die direkt als Dämpfungskörper eingesetzt werden können. Der Druck von feinen Elektrodenlinien mit einer Breite von 70 μm und einem Mittenabstand (engl. pitch) von 120 μm erlaubt die Serienfertigung von Ultraschallwandlern für Anwendungsfrequenzen bis 10 MHz als Lineararrays und bis 40 MHz als Ringarrays in großer Stückzahl. Darüber hinaus ist es möglich, akustische Anpassschichten über Tampondruck aufzutragen, die einen verbesserten Schalleintrag in Wasser bzw. biologisches Gewebe ermöglichen. Die gedruckten Ultraschallwandler sind frei von störenden Zwischenschichten und bieten den Vorteil einer Aufbau- und Verbindungstechnik, die relativ einfach auf das Substrat aufgedruckt bzw. als dreidimensionale Elektrodenstruktur in den Dämpfungskörper (z. B. keramischer Multilayer) integriert werden kann. Dies verhindert den Auftrag voluminöser Löt- bzw. Bondpads, die das Schwingungsverhalten des Wandlers negativ beeinflussen. Die gedruckten Ultraschallwandler sind kompakt aufgebaut und entsprechen damit den Trends zur Miniaturisierung, Preisreduzierung und elektronischen Verdichtung. Das prädestiniert sie für den Einsatz in portablen und ultraportablen Geräten für Laptop- oder Smartphonebasierte Anwendungen.

Die Arbeiten wurden vom Bundesministerium für Wirtschaft und Klimaschutz im IGF-Vorhaben (20099BR) der Deutschen Keramischen Gesellschaft DKG über die AiF gefördert.

Gefördert durch