Autoren: Robert Neubeck, Andrea Gaal

#diensttalk mit Robert Neubeck über gute Führung – Zustandsüberwachung mit geführten Wellen

Mit speziellen Ultraschallwellen kann man lange Objekte, wie Rohrleitungen, effizient auf Schäden überwachen. Forschende am Fraunhofer IKTS haben nun eine neue Anwendungsmöglichkeit für dieses inzwischen etablierte Verfahren gefunden und mit der gerade ausgegründeten Firma Nicoustic AS an den Markt gebracht: Die Bestimmung von Füllständen in geschlossenen Behältern. Dies ist nicht nur für die Öl- und Gasindustrie von Bedeutung, sondern auch für den Transport und die Lagerung von grünem Wasserstoff oder klimaneutralen Kraftstoffen.

Steht die Sicherheit von technischen Systemen, wie Brücken, Kraftwerken oder Flugzeugen im Fokus, spielt die zerstörungsfreie Prüfung (ZfP) ihre Vorzüge aus. Mit ihr können Fehler oder Unregelmäßigkeiten erkannt und analysiert werden, ohne die Komponente oder das System zu schädigen. Erfolgt diese Überprüfung über einen längeren Zeitraum oder dauerhaft, spricht man von Zustandsüberwachung (Condition monitoring).. Am Fraunhofer IKTS beschäftigen sich die Mitarbeitenden der Abteilung »Zustandsüberwachung und Prüfdienstleistungen« hauptsächlich mit Monitoringsystemen, die auf sogenannten geführten Wellen basieren.

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacy#diensttalk mit Robert Neubeck darüber, wie mit speziellen Ultraschallwellen Füllstände in geschlossenen Behältern und Schäden an Rohleitungen überwacht werden können.

Geführte Wellen sind spezielle Ultraschallwellen, die sich über größere Entfernungen entlang einer Struktur ausbreiten. Das wird zum Beispiel genutzt, um Rohrleitungen zu prüfen. »Möglich ist das, weil die Ultraschallwellen an den Oberflächen eines langgestreckten Bauteils reflektiert werden und sich zu einer geführten Welle entlang des Bauteils überlagern. Da die Wellen auf ihrem Weg nur wenig Energie verlieren, können sie sehr weite Strecken zurücklegen und mit wenigen Prüfpositionen eine effiziente Messung gewährleisten« erklärt Robert Neubeck, Mitarbeiter am Fraunhofer IKTS. Da das Netzwerk aus Sensoren permanent am Untersuchungsobjekt verbleibt, ist mit entsprechenden Schutzvorkehrungen (z. B. Isolierung der Sensoren) ein Monitoring auch unter extremen Bedingungen, gegebenenfalls sogar im Explosionsschutzbereich, möglich.

Fehlerbestimmung mit Modellen und Algorithmen aus der Geophysik

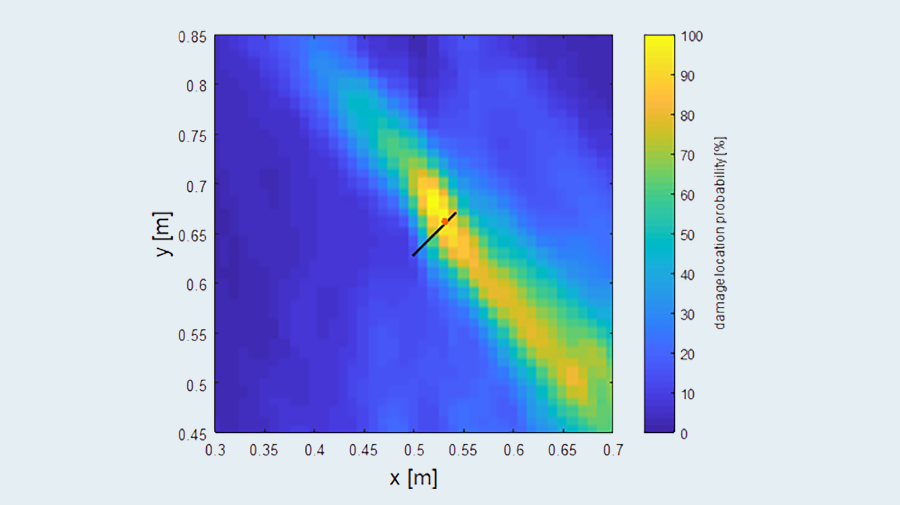

Während sich die geführten Wellen über die Oberfläche eines Untersuchungsobjekts ausbreiten, interagieren sie mit Fehlern im Material. Diese sogenannte Streuung beinhaltet das Zusammenspiel aus Reflexionen, Beugungen und Absorptionen der ursprünglich einfallenden Welle in Abhängigkeit von Größe und Art des Fehlers. Aus der gemessenen Wechselwirkung kann der Schaden lokalisiert und ggf. auch dessen Intensität bestimmt werden.

Dazu werden vorranging bildgebende Verfahren und Algorithmen aus der Geophysik genutzt. Zum einem sind das die sogenannten Migrationsverfahren: bildgebende Verfahren, die das gemessene Streufeld der Sensoren virtuell zurück zu ihrem Ursprungsort, also der Fehlstelle, darstellen. Man könnte auch sagen, dass aus den Messdaten ein Film erzeugt und rückwärts abgespielt wird, bis erkennbar ist, wo die Streuung genau herkommt. Je nach Datenqualität ist auch ein erster Rückschluss auf Fehlstellentyp, -orientierung oder -intensität möglich. Eine genauere Auskunft dazu können sogenannte Inversionsverfahren liefern. Das sind Optimierungsrechnungen, die diejenigen Fehlstellen bestimmen, welche die gemessenen Daten am besten erklären. Der große Vorteil der Inversionsverfahren ist, dass sie nicht nur das Wo verraten, sondern auch die Änderung der Materialeigenschaften quantifizieren. Der Endanwender kann diese Informationen in einen digitalen Zwilling einbinden und mit strukturmechanischen Berechnungen koppeln. So kann z. B. eine Gefahrenbewertung erstellt oder die Restlebensdauer bestimmt werden. Im Vergleich zu Migrationsverfahren sind Inversionsverfahren oft rechenaufwändiger und haben höhere Anforderungen an die Datenqualität.

Vielfältige Monitoringmöglichkeiten: von grünem Wasserstoff bis zu Rotorblättern von Windkraftanlagen

Die Bewertung des Zustands von Pipelines ist für viele Industriezweige interessant. So müssen beispielsweise Erdöl und Erdgas, aber auch grüner Wasserstoff oder klimaneutrale synthetische Kraftstoffe über weite Strecken transportiert werden. Geführte Wellen können hier helfen, dies effizienter, günstiger und vor allem sicherer zu gestalten. Ein weiteres Einsatzgebiet ist die dauerhafte Überwachung von Faserverbundstrukturen, wie Rotorblätter von Windkraftanlagen oder Flugzeugbauteile.

Füllstände von geschlossenen Behältern präzise online bestimmen

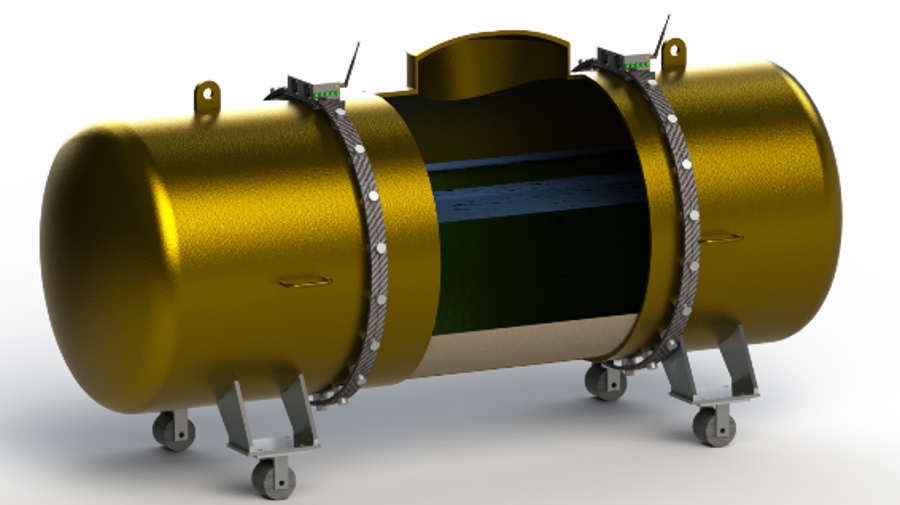

In die Anwendung wurde ein solches Monitoringsystem in einem Forschungsprojekt mit dem norwegischen Energiekonzern Equinor gebracht. Im Fokus standen Separatoren aus der Erdöl- und Erdgasindustrie. Diese Kolosse von bis zu 40 m Länge, 9 m Durchmesser und 25 cm Wanddicke trennen durch einen gravitativen Prozess das Rohöl von Wasser und Feststoffen wie Sand. Der Separationsprozess läuft dabei meist unter Hochdruck und der Beigabe von Chemikalien ab. Da der Prozess zudem hochgradig korrosiv ist, werden die Wände der Separatoren während des Betriebs kontinuierlich abgetragen und Schweißnähte geschädigt. Um die Separatoren möglichst lange unter den branchenüblichen strengen Vorschriften der Betriebssicherheit zu betreiben, müssen solche Defekte frühzeitig erkannt werden – also ehe ein Schaden auftritt und Ausfallzeiten oder Havarien verursacht.

Derzeit werden Separatoren in regelmäßigen Abständen per Hand von zertifiziertem Prüfpersonal mit konventionellen Methoden untersucht. Dafür muss die Anlage stillgelegt und gereinigt werden. Während dieser zeitintensiven Arbeiten kann kein Erdgas oder -öl gefördert werden, wohingegen die Betriebskosten weiterlaufen und Verluste von bis zu 2 Millionen Euro pro Tag verursachen. Durch den Einsatz geführter Wellen werden Arbeits- und Kostenaufwand für die Prüfung immens minimiert.

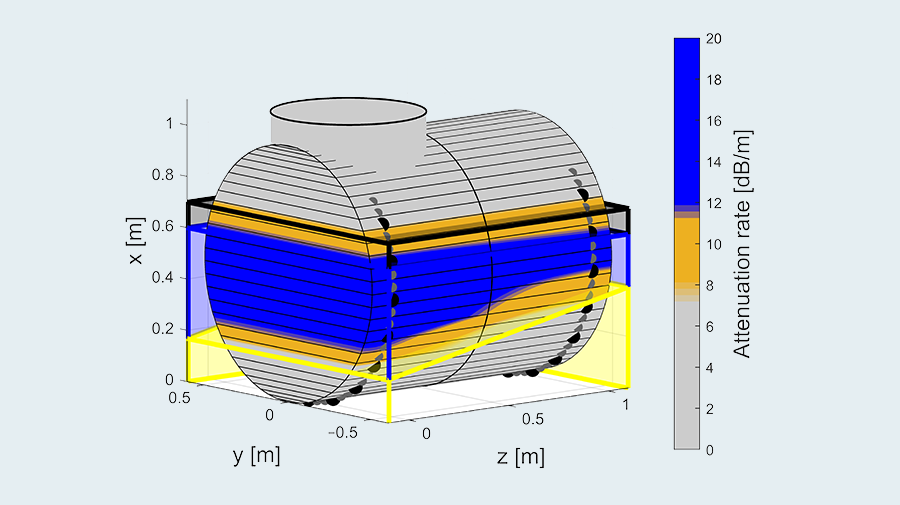

Dafür werden geführte Wellen »an der Außenwand eines Behälters über piezoelektrische Sensoren angeregt und anschließend mit Selbigen gemessen. An kleinen Separatoren konnten wir das Verfahren bereits erfolgreich zur Bestimmung von Fehlern im Millimeterbereich testen. Im Laufe des Projekts ergab sich eine weitere Anwendungsmöglichkeit: die Füllstandsbestimmung von geschlossenen Behältern. Dies ist möglich, weil die Wellen entlang ihres Laufwegs auf der Außenwand mit dem Medium im Inneren des Behälters interagieren. Diese Wechselwirkung ist von den viskoelastischen Eigenschaften des Mediums, der Wellenmode sowie dem angeregten Frequenzbereich abhängig. Über ein bildgebendes Verfahren kann nun ein virtuelles Abbild der scheinbaren Dämpfung der geführten Wellen auf der Außenwand erstellt werden, das dem Behälterinhalt entspricht (Dämpfungstomographie)« erläutert Neubeck. Das entwickelte Messsystem ist für Behälter verschiedener Geometrien mit und ohne Isolierung geeignet. Zusätzlich verfügt es über eine Selbsttestroutine (prüft also selbst, ob alles noch funktioniert), sowie die Fähigkeit, Wanddickenänderung durch Korrosion und strukturelle Defekte zu erfassen.

Was sind die nächsten Schritte?

Das Verfahren zur Füllstandsbestimmung wird von der kürzlich gegründeten Nicoustic AS, einem deutsch-norwegischen Startup, auf den Markt gebracht. Robert Neubeck beschreibt den aktuellen Fokus der IKTS-Abteilung so: »neben unserer Forschung sind wir auch in Fachausschüssen sowie Normungs- und Standardisierungsausschüssen aktiv, um das Verfahren der Fehlerbestimmung und die Methodik in der Industrie zu etablieren. Perspektivisch würden wir uns freuen, wenn wir unsere Expertise, die wir im Erdöl- und Erdgassektor gewonnen haben, zukünftig auch in die regenerative und klimaneutrale Energiewirtschaft übertragen könnten«.

Weitere Informationen

Hier geht's zu weiteren #diensttalks. Blicken Sie hinter die Kulissen des Fraunhofer IKTS.

Bleiben Sie darüber hinaus informiert: Melden Sie sich gern für unseren Newsletter an, lesen Sie in weitere Blogbeiträge rein oder folgen Sie uns auf LinkedIn, Instagram und YouTube. Wir freuen uns, mit Ihnen ins Gespräch zu kommen.