Autorin: Hilde-Josephine Post

Clevere Hartmetall-Entwicklungen meistern kritische Rohstoffabhängigkeit und CMR-Gesundheitsauflagen

Hartmetalle feiern nächstes Jahr ihr 100-jähriges Bestehen und sind inzwischen weitgehend optimiert. Dennoch gibt es aktuelle Herausforderungen, die zu neuartigen Entwicklungen und Wettbewerbsvorteilen durch höhere Verschleißfestigkeit und geringere Kosten sowie zur schonenden Ressourcennutzung führen.

»Zwei grundlegende Herausforderungen triggern zurzeit unsere Forschungsarbeit«, berichtet Dr. Johannes Pötschke, Leiter der Gruppe Hartmetalle und Cermets am Fraunhofer IKTS. »Bindermetalle wie Cobalt wurden als gesundheitskritische CMR-Stoffe (canzerogen, mutagen, reproduktionstoxisch) eingestuft. Das beschäftigt aktuell die Hartmetallhersteller. Denn damit sind aufwändige Schutzmaßnahmen während der Produktion verbunden, was die Herstellung von konventionell zusammengesetzten Hartmetallen gravierend verteuert«, so Dr. Pötschke weiter. Die zweite Herausforderung sieht der Gruppenleiter in der unsicheren Rohstoffbeschaffung: »Kritische Rohstoffe (critical raw materials, CRM) wie Wolfram bereiten vielen Herstellern Sorgen, was dieses Jahr durch die politische Situation noch an Aktualität gewonnen hat.« Für diese Herausforderungen hält das Fraunhofer IKTS neuartige Lösungen parat, die zudem wirtschaftlich, leistungsstark und für vielfältige Anwendungsfelder geeignet sind: von Bergbau- und Baumaschinen über Agra- und Baufahrzeuge bis hin zur Werkzeugindustrie.

Intelligente Lösungsansätze: Substitution von CMR-Stoffen und Optimierung von Gefüge-Design oder Hartmetall-Zusammensetzung

Dabei kristallisieren sich drei grundsätzliche Lösungsansätze heraus: »Zum einen können wir die gesundheitskritischen CMR-Rohstoffe substituieren oder auch binderfreie Hartmetalle herstellen, bei mindestens gleicher Performance der neuartigen Hartmetalle. Zum anderen erhöhen wir die Lebensdauer von Hartmetallen, indem wir die Zusammensetzungen definiert ändern. Und schließlich sind wir auch in der Lage, den strukturellen lokalen chemischen Aufbau mittels »Gefüge-Design« des Hartmetallbauteils gezielt anzupassen.«

Hartmetalle sind Verbundwerkstoffe, die konventionell aus zwei Materialklassen bestehen: einem keramischen Hartstoff und einem Metall. Die Hartstoffe werden aus Carbid- oder Nitrid-Pulvern gebildet. Das Metall dient dabei als Binder, der den Hartstoff zusammenhält und weitgehend für die Zähigkeitseigenschaften sowie die elastische Verformung des Materials verantwortlich ist.

Hoch-Entropie-Hartstoffe lösen Ressourcen- und CMR-Problematik zugleich

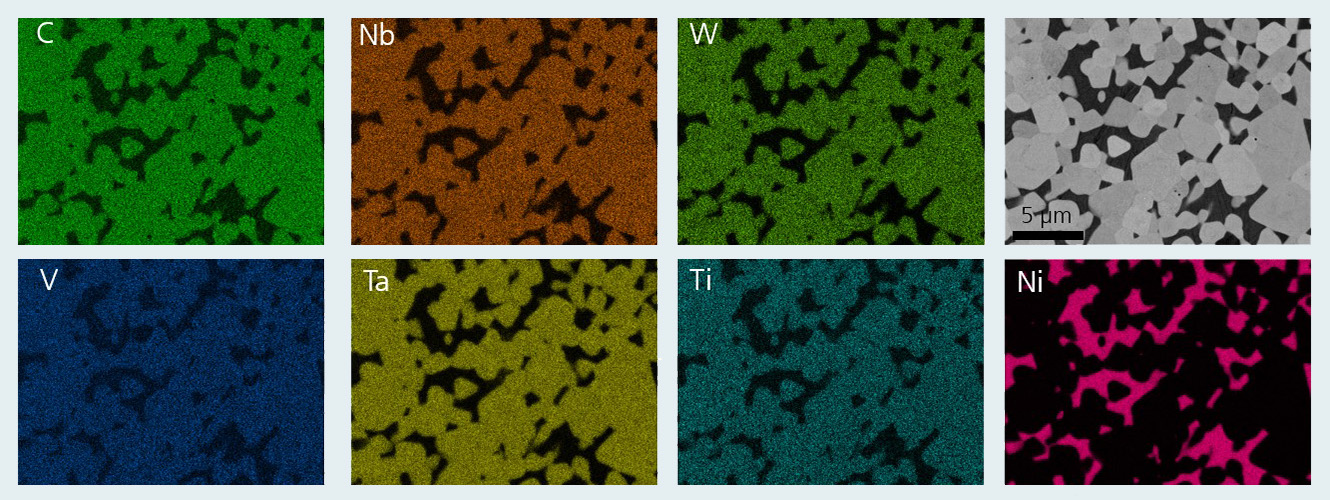

Hoch-Entropie-Hartstoffe, die aus mehreren Metallelementen zusammengesetzt werden, zählen zu den neuen Entwicklungen am IKTS. Dr. Pötschke erklärt: »Bisher nutzten wir in einem Hartmetall nur die Verbindung aus zwei Elementen als Hartstoff, typischerweise Wolframcarbid (WC) aus den Elementen Wolfram (W) und Kohlenstoff (C). Nun bauen wir aus mindestens fünf Metallelementen der 4. bis 6. Nebengruppe des Periodensystems plus Kohlenstoff als Carbidbildner einen neuartigen Hartstoff auf.« Wolfram, das als beschaffungskritischer Rohstoff gilt, kann so substituiert oder dessen Gehalt deutlich reduziert werden. Elemente wie etwa Titan, Niob, Tantal, Chrom und Molybdän setzen die Forschenden im gleichen Verhältnis zueinander ein. »Dadurch generieren wir den Zustand hoher Unordnung und erzeugen im Material Spannungen, die etwa zu höheren Härten führen«, so der Gruppenleiter weiter. Diese neuartigen Hartstoffkörner lassen sich durch Mischen mit Metallbindern wie etwa Nickel oder eisenbasierten Substanzen und anschließendem Sintern zu Hoch-Entropie-Hartstoff-Verbundwerkstoffen verarbeiten. Der gesundheitskritische Binder Cobalt kann dabei ebenso substituiert werden und es werden vergleichbare Härten und Zähigkeiten erreicht. »Mit unseren Hoch-Entropie-Hartstoff-Verbundwerkstoffen bieten wir Pulver- und Rohteile-Herstellern die Möglichkeit, die CMR-Gesundheitsproblematik zu lösen. Das führt sogar zu geringeren Produktionskosten, da die gesonderten CMR-Schutzmaßnahmen wegfallen können«, freut sich Dr. Pötschke.

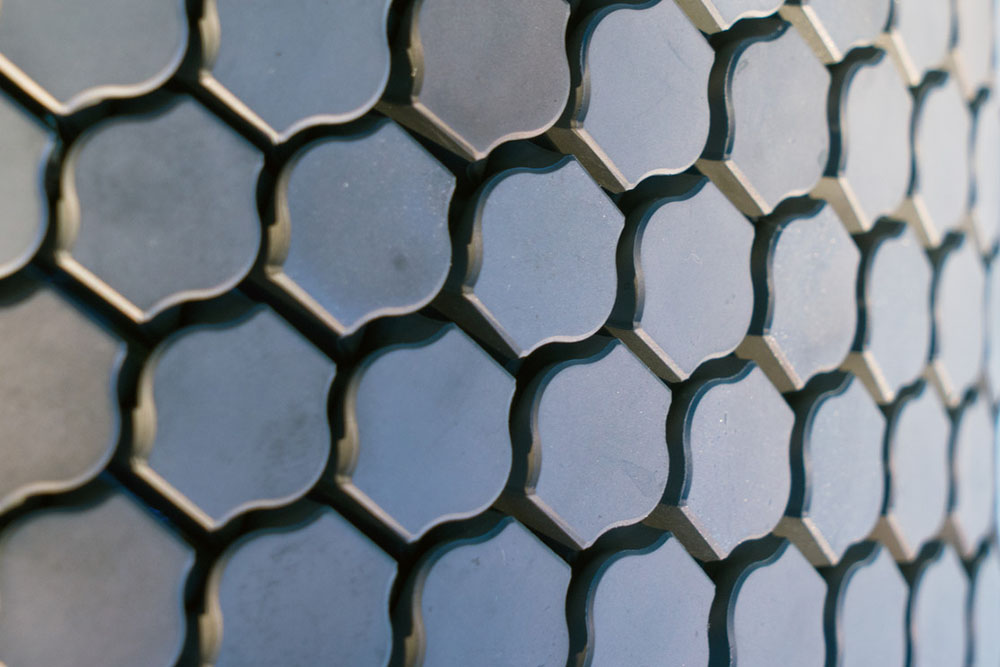

Ein Variieren der Metallelemente und das Verbinden mit Kohlen- oder Stickstoff erlaubt eine hohe Vielfalt an Hartstoffen mit anwenderspezifischen Eigenschaften hinsichtlich Härte, Festigkeit, Zähigkeit sowie Oxidations- und Hochtemperaturbeständigkeit. Eine Tunnelbohrmaschine im Bergbau beispielsweise besitzt seitlich Verschleißplatten, die beim Bohren Steinschlag abhalten. Hier bieten sich High-Entropie-Hartstoffe an, weil primär die hohe Härte und weniger die Schlagbeanspruchung im Vordergrund stehen. Eine höhere Verbundhärte verlängert die Lebensdauer von Bauteilen. »Damit leisten wir einen Beitrag«, so Dr. Pötschke, »die Ressourcenabhängigkeit der Hartmetallhersteller zu verringern.«

Weniger Gewicht durch High-Entropie-Hartstoffe spart Energie bei schwerem Gerät in der Bau- und Bergbaubranche

Bei manchen Anwendungen rückt das Gewicht der Hartmetalle, sprich Bauteile, in den Vordergrund. Konventionelle Hartmetalle, die aus Wolframcarbid bestehen, besitzen eine sehr hohe Dichte. Dr. Pötschke vergleicht: »Ein Liter Hartmetall wiegt rund 15 kg. Hier spielen die High-Entropie-Hartstoffe ihre Vorzüge aus, denn sie sind viel leichter. Ein Liter wiegt dann nur noch 8 kg oder weniger. Und weniger Masse bewegen bei gleicher Arbeit, trägt zur Energieeinsparung bei.« Das kann bei Bergbau-, Bau- oder Agrarmaschinen relevant sein.

Gradierte Hartmetalle mit angepasstem Gefüge-Design verlängern die Lebensdauer von Bergbau-Buttons und Stanzwerkzeugen enorm

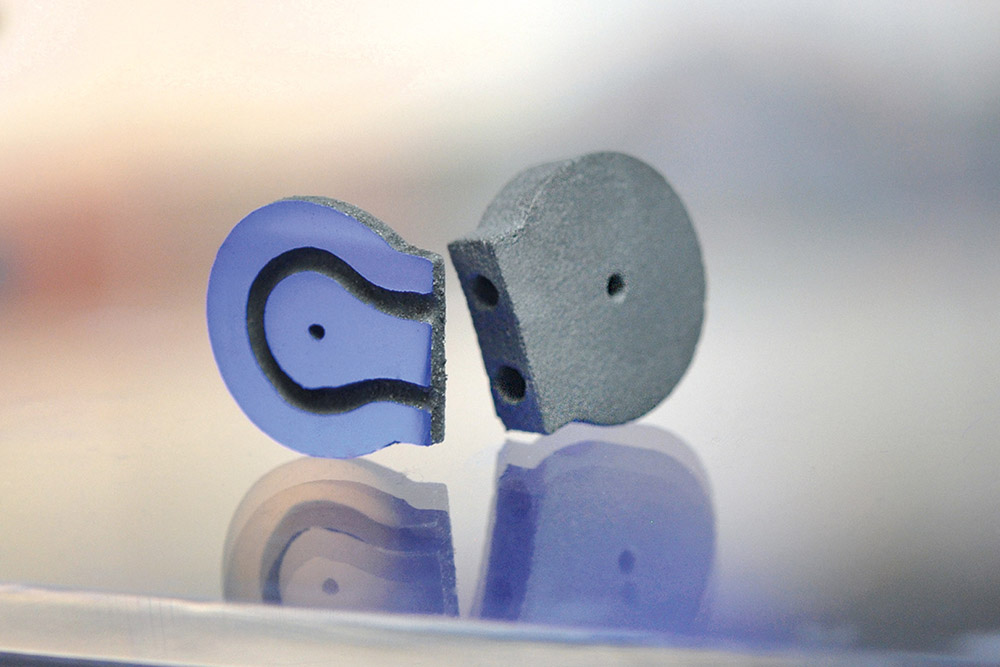

Die zweite, bereits erwähnte Hartmetall-Optimierungsmethode passt das Gefüge-Design von Hartmetallen an, wobei die Materialzusammensetzung über das gesamte Bauteil gesehen im Vergleich zu konventionellen Lösungen gleich bleibt. Der resultierende Erfolg: bessere mechanische Eigenschaften wie gesteigerte Härte um mehrere 100 HV-Einheiten (Härte nach Vickers) bei gleicher Bruchzähigkeit. Das Problem, »entweder hart oder zäh«, ist also passé!

Dort, wo etwa hochfeste Stahlbänder getrennt werden, sind Werkzeuge erforderlich, die neben einer harten Oberfläche, einen zähen Kern besitzen. Hartmetalle mit einem Härte-Bruchzähigkeitsgradienten zeigen sich hier als Favoriten. Die Unterschiede der mechanischen Eigenschaften zwischen Rand und Kern bestimmen sich über den Gehalt des Metallbinders, die Hartstoffkorngröße oder die strukturelle Zusammensetzung. »Auch unsere Gradienten-Hartmetalle erweisen sich im Bergbau als vorteilhaft, etwa für Werkzeuge wie Buttons, die an der Tunnelbohrmaschinenfront sitzen und das Gestein zerkleinern. Das konnten wir bereits gemeinsam mit einem Kunden erfolgreich testen. Es führte zu einer Lebensdauerverlängerung der Buttons von über 30 Prozent«, berichtet der Gruppenleiter. Auch für Stanzwerkzeuge können laut Dr. Pötschke gradierte Hartmetalle mit angepasstem Gefüge-Design sehr vorteilhaft sein: »Hiermit lassen sich Stanzzeiten um das 10- bis 100-fache steigern. Das Werkzeug muss damit deutlich seltener gewechselt werden, was immens Arbeitsstunden und damit Kosten spart.« Auch der Materialeinsatz reduziert sich, was ressourcenschonend wirkt.

Binderfreie Hartmetall-Werkzeuge zerspanen Titan und halten 10 x länger

Um die CMR-Gesundheitsproblematik zu lösen, beschreitet das Fraunhofer IKTS noch andere Wege, nämlich mit binderfreien Hartmetallen. Ein angepasstes Gefüge-Design plus nanoskalige Hartstoffe führen zu Hochleistungswerkzeugen, deren Härte bei gleicher Bruchzähigkeit um mehrere 100 HV-Einheiten über der von kommerziellen ultrafeinen Hartmetallen liegt. »Binderfreie Hartmetalle eignen sich hervorragend für den Verschleißschutz, zum Beispiel als Ausgangsmaterial für Pressstempel oder Fokussierrohre für das Wasserstrahlschneiden. Letzteres haben wir bereits mit Kunden umgesetzt«, so Dr. Pötschke.

»Durch die Entwicklung von binderfreien Hartmetallen, die Härten von 3000 HV besitzen, haben wir in den vergangenen Jahren die härteste Art von Hartmetallen mitentwickelt«, sagt Dr. Pötschke stolz. Diese können für die Zerspanung von extrem harten Materialien auf Nickel- und Titanbasis eingesetzt werden. Der Gruppenleiter erklärt: »Wir konnten die Hartmetalle so optimieren, dass sich die Lebensdauer der Zerspanwerkzeuge mindestens verzehnfacht hat.«

Anwendungsspezifische Hartmetalllösungen bergen große Potenziale und eröffnen Wettbewerbsvorteile für Bergbau-, Bau- und Agrarmaschinen

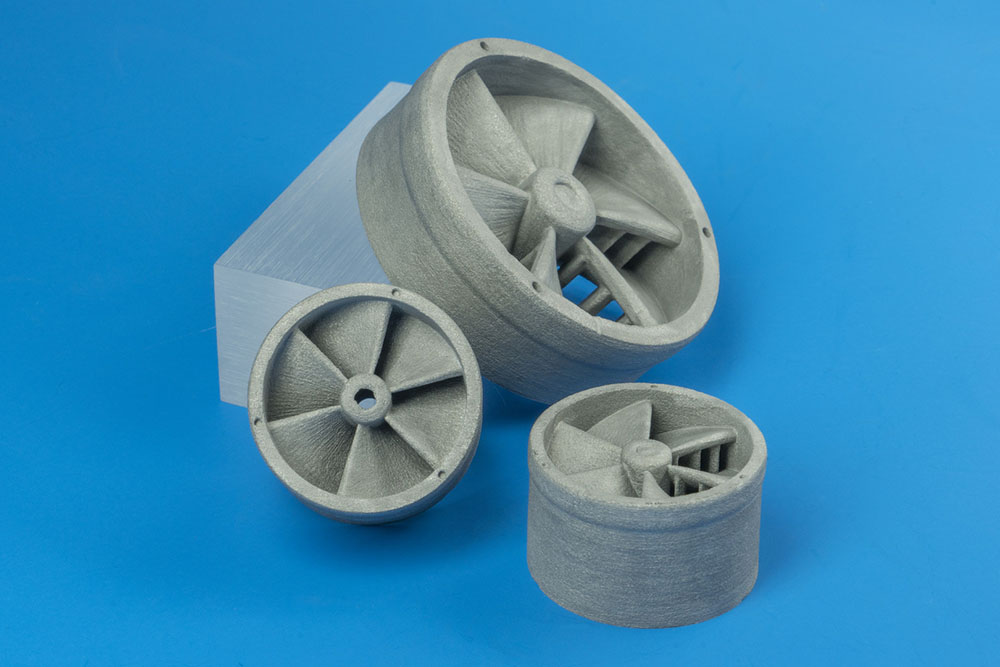

Das Fraunhofer IKTS unterstützt Hersteller und Anwender hinsichtlich Energie-, Kosteneinsparungen und damit mehr Wettbewerbsfähigkeit zu erlangen. »Wir helfen, anwendungsspezifische Lösungen zu entwickeln, zu optimieren und auszutesten. Wir sind in der Lage, Prototypen oder Nullserien für Feldversuche herzustellen. Unser Alleinstellungsmerkmal resultiert aus langjähriger Erfahrung gepaart mit einer ganzheitlichen Betrachtung der Prozesskette einschließlich einer fundierten Charakterisierung«, so Pötschke. Wenn es um komplex geformte Hartmetall-Bauteile geht, setzt das Forscherteam für die Prototypenfertigung auch additive Fertigungsverfahren wie das Binder Jetting ein. So lassen sich beispielweise helixförmige Kühlkanäle in Schneidwerkzeuge oder Bauräume für Sensoren integrieren. Auch im Fall, dass endformnahe Hartmetall-Rohlinge schnell lieferbar gemacht werden müssen, bieten additive Verfahren enorme Potenziale. »Neue Partner mit neuen Anwendungen sind sehr willkommen, auch was die vielversprechende additive Herstellung von Hartmetall-Bauteilen angeht«, fasst Dr. Pötschke abschließend zusammen.

Weitere Informationen

- IKTS-Gruppe »Hartmetalle und Cermets«

- Projekt: »Neuartige Hartstoffe für Hartmetalle, MMC und für das thermische Spritzen«

- Projekt: »3D-Druck von Hartmetallen«

Bleiben Sie informiert: Melden Sie sich gern für unseren Newsletter an, lesen Sie in weitere Blogbeiträge rein oder folgen Sie uns auf LinkedIn, Instagram und YouTube. Wir freuen uns, mit Ihnen ins Gespräch zu kommen.