In verschiedensten Anwendungen, die sowohl besonders harte als auch zähe Werkstoffe erfordern, werden auf keramische Hartstoffkörner basierte Metallmatrix-Verbundwerkstoffe (MMC) eingesetzt. Dazu gehören zum einen Hartmetalle, wie man sie für das Bohren, Fräsen und Drehen sowie für diverse Formgebungswerkzeuge (Pressmatrizen, Extrusionsmundstücke etc.) kennt, aber auch thermisch gespritzte Hartmetallschichten oder mittels Metallschmelzeninfiltration hergestellte Verschleißschutzbauteile. In all diesen Anwendungen werden bisher nur Hartstoffe aus einem oder zwei hartstoffbildenden Elementen, wie z. B. Wolfram in Wolframcarbid, Titan in Titancarbid bzw. Titancarbonitrid oder auch Silicium in Siliciumcarbid verwendet.

Multi-Element-Hartstoffe

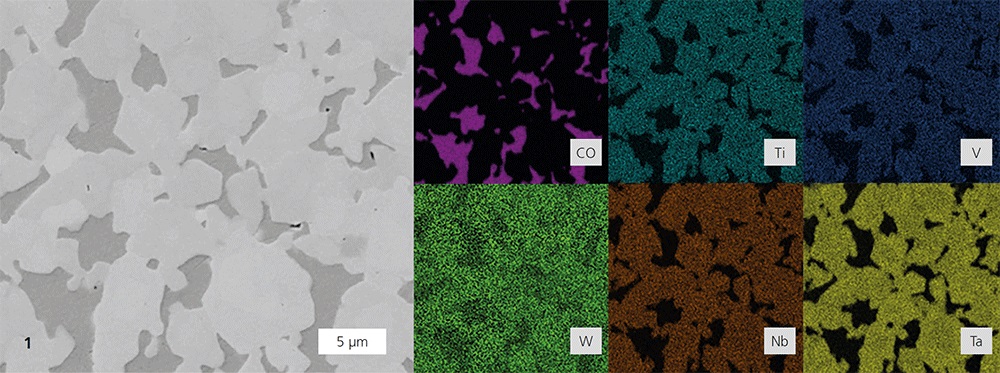

Die am Fraunhofer IKTS entwickelten Multi-Element-Hartstoffe, sogenannte Hoch-Entropie-Hartstoffe (Carbide, Nitride oder Carbonitride), bestehen aus mehreren carbidbildenden Metallatomen in ungefähr equiatomarer Zusammensetzung. Auf diese Weise können neuartige Hartstoffkörner mit teilweise höherer Härte und angepasster Wärmeleitfähigkeit im Vergleich zu den Einzelhartstoffen in verschiedenste Anwendungen eingesetzt werden.

Hoch-Entropie-Hartstoff-Verbundwerkstoffe

Durch die Mischung und Sinterung mit Metallen wie Cobalt, Nickel aber auch eisenbasierten Zusammensetzungen können diese Hartstoffe zu neuartigen Hoch-Entropie-Hartstoff-Verbundwerkstoffen (vom IKTS zum Patent angemeldet) verarbeitet werden. Aufgrund der hohen Stabilität der Hoch-Entropie-Hartstoffe lösen sich die einzelnen carbidbildenden Elemente nicht in der Metallmatrix auf, sondern verbleiben als hoch hartes Hartstoffskelett. Die für Hoch-Entropie-Hartstoffe infrage kommenden Elemente sind aus der 4. bis 6. Nebengruppe des Periodensystems der Elemente: Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W. Die sich daraus ableitenden Hartstoffe – aus mindestens vier dieser Elemente plus Kohlenstoff als Carbidbildner bzw. Stickstoff als Nitridbildner – sind in ihrer Vielfalt sehr groß und erlauben zusammen mit den genannten Metallmatrices die gezielte Einstellung von verschiedenen mechanischen als auch thermophysikalischen Eigenschaften wie Härte, Zähigkeit sowie der elektrischen und der Wärmeleitfähigkeit. Vorteile im Vergleich zu bisherigen Hartstoffen sind: Das bei Hartmetallwerkzeugen als kritischer Rohstoff (CRM) klassifizierte Wolframcarbid kann substituiert werden. Durch eine höhere Verbundhärte wird die Lebensdauer der Bauteile erhöht. Zudem lassen sich Ressourcenverbrauch und -abhängigkeit verringern. Bisher erreichte Zähigkeiten (bis 8,5 MPa*m1/2) und Härten (bis 1450 HV10) sind dabei mit Wolframcarbid-Cobalt-Werkstoffen und Cermets vergleichbar. Weiterentwicklungen können das in ersten Untersuchungen erreichte Eigenschaftsspektrum weiter ausreizen. Im Rahmen von öffentlich geförderten Projekten ist geplant, Eigenschaften dieser neuartigen Verbundwerkstoffe weiterzuentwickeln und in Anwendungstests zu validieren.