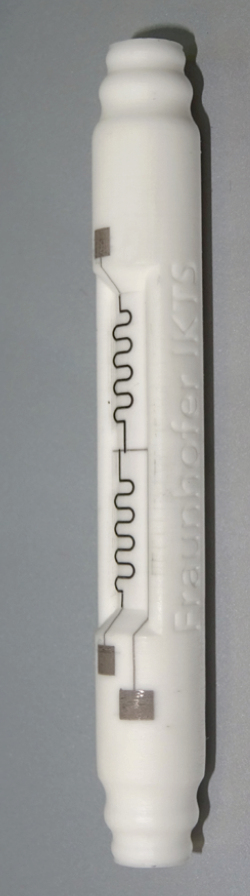

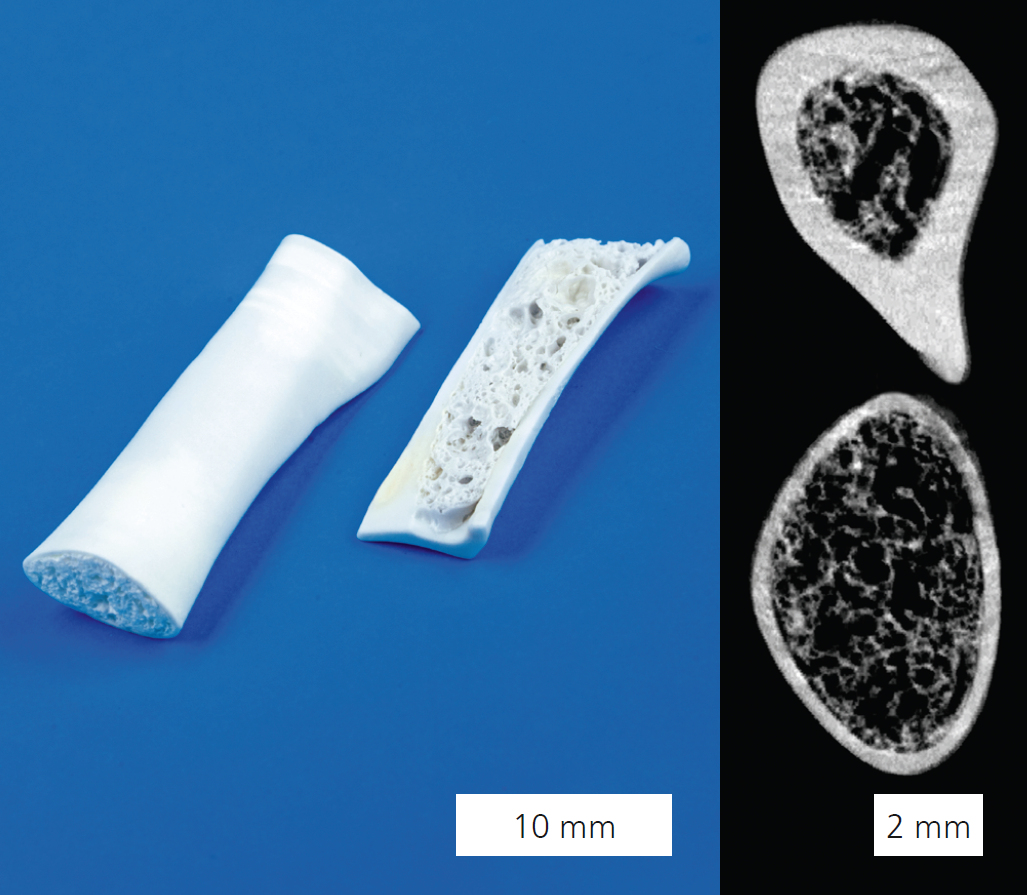

Kaum eine Technologie ist in den letzten Jahren so schnell gewachsen wie die Additive Fertigung. Das Fraunhofer IKTS entwickelt und adaptiert additive Verfahren für den 3D-Druck keramischer Materialien. Der aktuelle Entwicklungsfokus liegt dabei auf der Herstellung funktionalisierter Bauteile. Unter anderem wurden die thermoplastischen 3D-Druckverfahren CerAM FFF (Fused Filament Fabrication) und CerAM MMJ (Multimaterial Jetting) entwickelt. Damit können nicht nur hochkomplexe Geometrien mit variierenden Strukturmerkmalen realisiert, sondern auch mehrere aufeinander abgestimmte Materialien innerhalb einer Schicht verdruckt werden. Der Werkstoff wird dabei nur an der benötigten Stelle abgeschieden. Dadurch sind die Verfahren sehr materialsparend und werkzeugfrei einsetzbar. Je nach Kundenwunsch werden Materialsysteme auch für den Mehrkomponenten-Druck entwickelt und charakterisiert. Durch Kombination additiver Verfahren mit konventionellen, in der Industrie etablierten Fertigungsverfahren, werden die Vorteile der einzelnen Techniken besser genutzt. Hierdurch sind neuartige funktionalisierte oder individualisierte Bauteile und Bauteilserien kostengünstig herstellbar. Im Rahmen der Projekte CerAMfacturing (EU, GA678503) und Addimat (ZIM, ZF 4076417EB6) wurden konventionell über Keramikhochdruck- bzw. -niederdruckspritzguss (HP-CIM und LP-CIM) gefertigte Bauteile mithilfe von CerAM FFF und CerAM MMJ nachträglich individualisiert (Bild 1). Dafür wurde der spritzgegossene Grünkörper um eine individuelle Struktur additiv ergänzt. Das hybride Bauteil wurde anschließend entbindert und gesintert. Die Prototypen zeigen, dass es möglich ist, seriell mittels Spritzguss gefertigte Grundkörper nachträglich mit einem funktionalisierten Werkstoff zu modifizieren oder individuell zu kennzeichnen. Durch Kombination unterschiedlicher Fertigungstechnologien lassen sich z. B. elektrisch leitfähige und isolierende Eigenschaften (Bild 2 – CerAM VPP | Aerosoldruck) in einem Bauteil kostengünstig und schnell realisieren. Zudem können dicht/poröse Hybridstrukturen als potenzielle Knochenersatzmaterialien (Bild 3 – CerAM VPP | Gefrierschäumen) hergestellt werden. Um derart komplexe, hochstrukturierte kleine Keramikbauteile mit sehr guten Oberflächeneigenschaften zu erzeugen, eignet sich das additive CerAM VPP-Verfahren (VAT-Photopolymerisation). Dieses basiert auf der Aushärtung lichtempfindlicher Suspensionen durch selektive Bestrahlung mit Licht. Das Projekt wurde aus Mitteln des Forschungs- und Innovationsprogramms der Europäischen Union »Horizon 2020« gefördert (Förderkennzeichen: 678503).

Leistungs- und Kooperationsangebot

- Suspensions-, Filament- und Feedstockentwicklung für Multimaterialanwendungen

- Technologieentwicklung und -transfer auf Basis additiver Herstellungsverfahren oder Verfahrenshybride