Bei der simultanen Fertigung von CerAM-Bauteilen werden die verschiedenen Werkstoffe während des Formgebungsprozesses miteinander kombiniert und anschließend gemeinsam entbindert und gesintert. Der Vorteil dieses Ansatzes liegt darin, dass die Funktionswerkstoffe auch im Inneren des Bauteils integriert werden können und somit ein höherer Freiheitsgrad bei der Gestaltung besteht. Zudem ist nur ein thermischer Behandlungsschritt notwendig. Dafür ist es allerdings erforderlich, dass das Schwindungsverhalten der verschiedenen Werkstoffe ähnlich ist und vorher angepasst wird. Folglich ist im Vergleich zur sequenziellen Fertigung ein kleineres Materialportfolio verfügbar.

Simultane und sequenzielle additive Fertigung von Multimaterial-Bauteilen

Thema

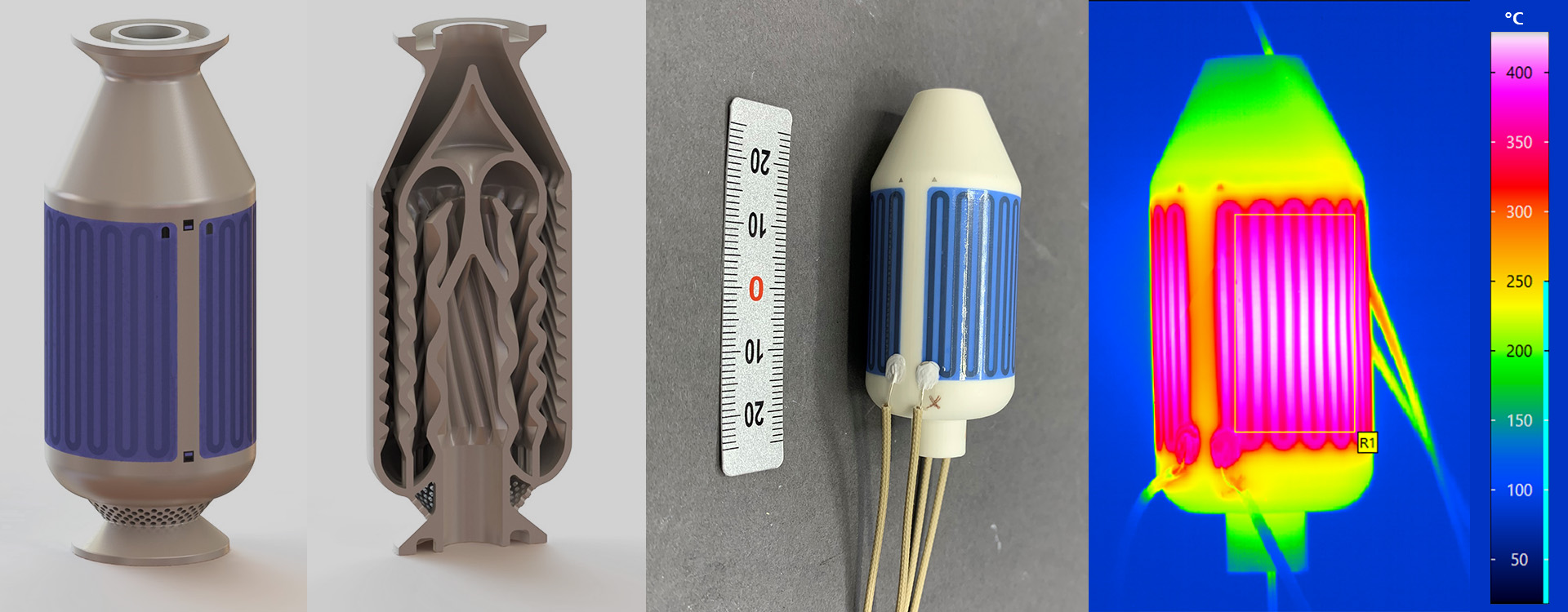

Vollkeramischer Zünder für Weltraumanwendungen (Design von Justin Ziener): simultane Fertigung von CerAM MMJ von elektrisch leitfähigen und isolierenden Si3N4-MoSi2-Kompositen.

Bei der sequenziellen Fertigung von CerAM-Bauteilen werden die verschiedenen Wertstoffe nacheinander verarbeitet:

- Formgebung des ersten Werkstoffs (z. B. durch CerAM-Technologien)

- Entbindern und Sintern des ersten Werkstoffs (1. thermische Behandlung)

- Aufbringen des zweiten Materials auf das gesinterte Bauteil (z. B. durch Dickschichttechnologien wie Siebdruck)

- Entbindern und Sintern des zweiten Materials bei niedrigerer Temperatur (2. thermische Behandlung)

Vorteilhaft bei diesem Vorgehen ist, dass kein Co-Sintern notwendig ist und sich somit ein breiteres Portfolio an Materialkombinationen anbietet. Allerdings sind dafür zwei thermische Prozessschritte notwendig. Ein weiter Vorteil besteht darin, dass etablierte, hochproduktive Dickschichttechnologien mit hoher Auflösung für das Aufbringen des zweiten Materials genutzt werden können. Allerdings ist die Abscheidung nur auf den frei zugänglichen Oberflächen möglich.

Keramischer Reaktor für die thermische Zersetzung von H2O2 (Design von Leon Berger): sequenzielle Fertigung von CerAM VPP und Siebrunddruck.