Keramischer Reaktor für umweltfreundlichere Satellitenantriebe

Forschung aktuell

Satellitentriebwerke dienen der Lageregelung und dem Orbit-Transfer sowie dem De-Orbiting von Satelliten am Ende ihrer Lebensdauer, um Weltraummüll zu vermeiden. Der Betrieb dieser Triebwerke erfolgt derzeit meistens mit hochgiftigen und teuren Treibstoffen wie Hydrazin. Zunehmend werden diese durch umweltfreundlichere Alternativen wie Wasserstoffperoxid (H2O2) ersetzt.

Die Induzierung der notwendigen Zerlegung von H2O2 in Wasser und Sauerstoff (Oxidationsmittel im Verbrennungsprozess) erfolgt aktuell katalytisch. Dazu werden z. B. Silbernetze oder mit Platin oder MnO2 beschichtete Granulate eingesetzt. Neben den hohen Kosten ist die fehlende Dynamik des Prozesses problematisch, da Satellitentriebwerke in fein abgestimmten Impulsen arbeiten müssen, um die erforderliche Genauigkeit zu erreichen.

Thermisch induzierte Zersetzung von H2O2 als grüne Alternative

Alternativ zur katalytisch induzierten Zersetzung von H2O2 ist auch die thermische Induzierung der stark exothermen Reaktion (T > 1000 °C) möglich, die anschließend auch ohne weitere Energiezufuhr stabil weiterläuft. Dafür werden Temperaturen über 150 °C, aber keinerlei katalytisch aktive Materialien benötigt. Additiv gefertigte, funktionalisierte Keramikbauteile bieten dabei einen vielversprechenden Lösungsansatz.

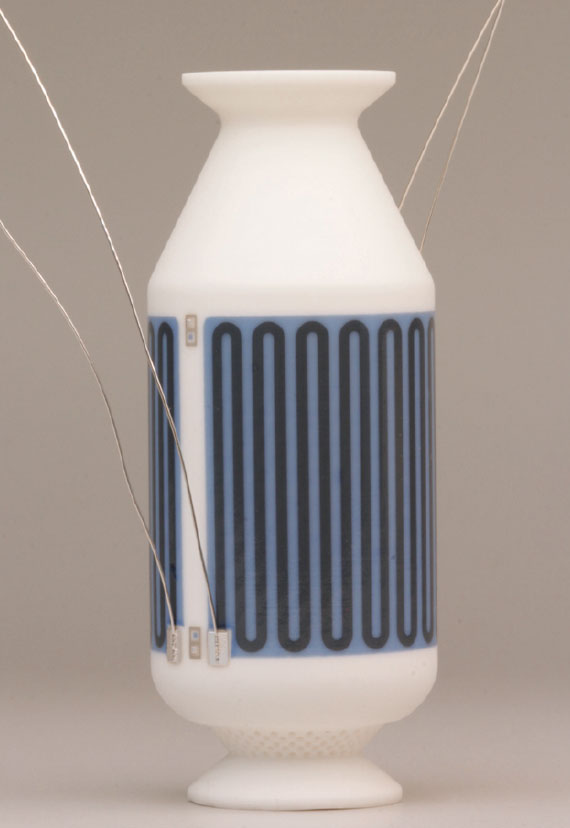

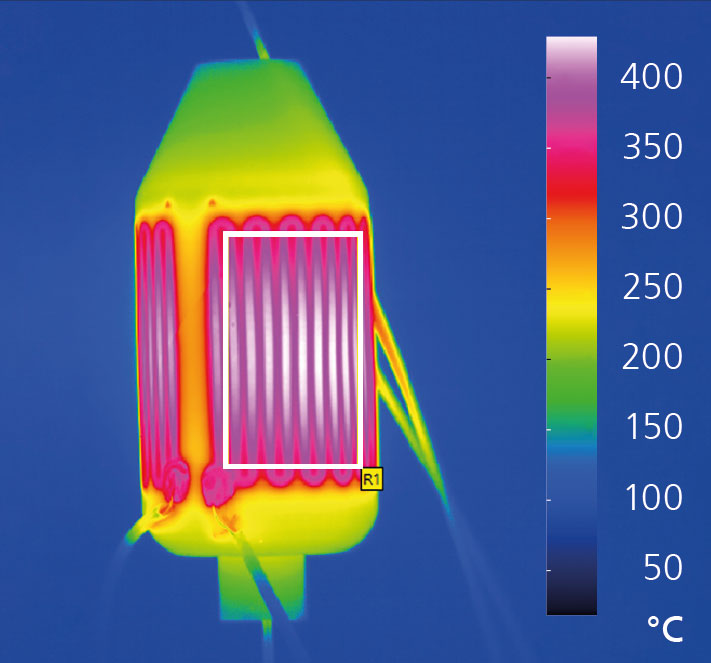

Der am Fraunhofer IKTS entwickelte Reaktor (Bild 2) kombiniert mehrere Eigenschaften, die wesentliche Vorteile für das Einsatzszenario haben. Durch die aufgebrachte Heizerstruktur ist eine hochperformante Induzierung der Zersetzungsreaktion möglich. Das im Bauteil als Substratmaterial verwendete Al2O3 ist chemisch sowie thermisch beständiger als metallische Werkstoffe und weist zudem noch eine geringe Dichte auf. Aus der komplexen Bauteilgeometrie (Bild 1) resultiert eine gerichtete Fluidführung, die eine sehr gute Vermischung sicherstellt und eine Überhitzung der außen aufgebrachten Heizerstrukturen trotz der hohen Reaktionstemperaturen im Inneren verhindert.

Vereinigung unikaler IKTS-Kompetenzen

Zur Herstellung des Reaktors wurden unikale Kompetenzen des Fraunhofer IKTS kombiniert. Die additive Fertigung des Al2O3-Substrats erfolgte mittels CerAM VPP-Verfahren mit anschließender Sinterung bei 1650 °C. Im nächsten Schritt wurde die Heizerstruktur inklusive Isolationsschicht und Kontaktpads mittels Rundsiebdruck im Dickschichtprozess aufgebracht. Die dafür genutzten Funktionsmaterialien wurden anschließend in einer zweiten thermischen Prozessierung bei 850 °C gesintert. Final erfolgte das Fügen von Drähten für die elektrische Kontaktierung mittels angepasster Mikroschweißprozesse sowie ein thermisch stabiles Abdecken der Montagestellen.

Eine sichere Funktionsweise bis 400 °C konnte im Labor bereits nachgewiesen werden. Umfangreiche Realversuche sind für das Frühjahr 2023 geplant. Zudem ist eine Erweiterung der Materialpalette auf Si3N4 sowie AlN in Arbeit.