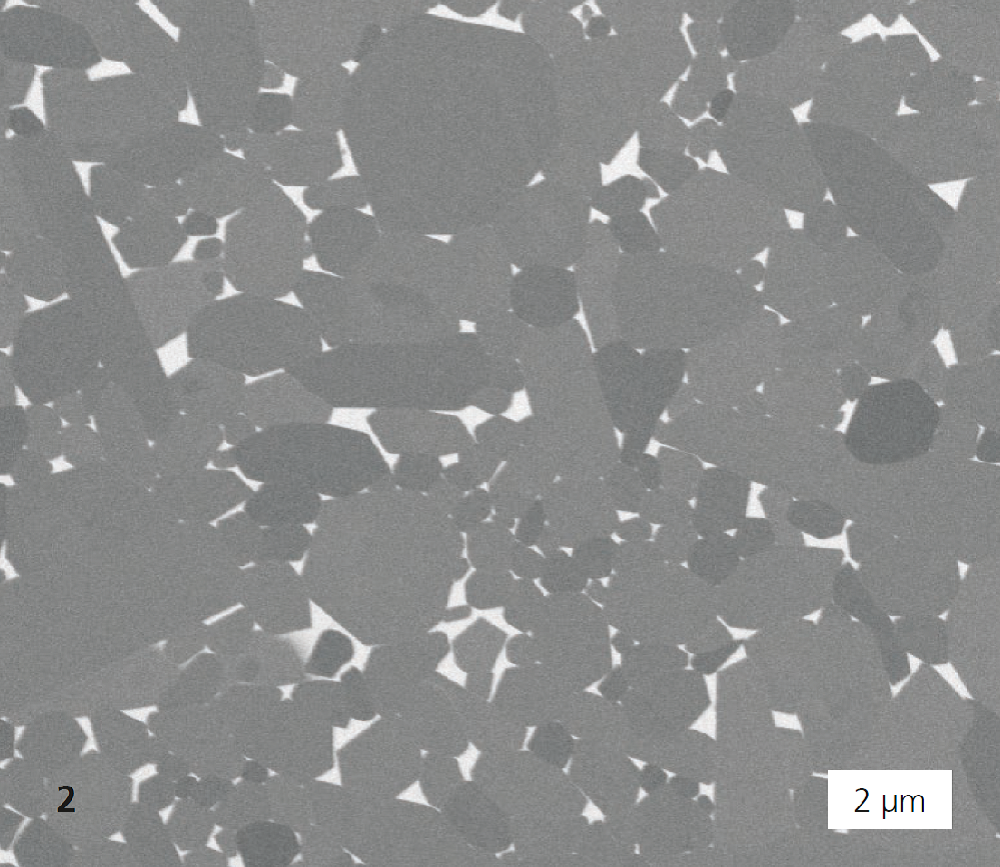

α- und α-/β-Sialon-Keramiken gehören zur Klasse der Silicium-nitridwerkstoffe. Sie sind jedoch chemisch beständiger und härter als Siliciumnitrid (Si3N4) bei annähernd gleicher Bruchzähigkeit. Dies macht sie nicht nur interessant als Schneidwerkstoff zur Hochgeschwindigkeitsbearbeitung von Hochtemperaturlegierungen (Motoren-, Turbinen-, Triebwerksbau), sondern auch als Werkstoff für den Chemie-, Maschinen- und Anlagenbau. Gleichzeitig rücken die mechanisch- und hochtemperaturstabilen Sialonwerkstoffe für Anwendungen in High-Power-LEDs in den Fokus, da ihre Leuchtdichte und Farbe nur wenig mit zunehmender Temperatur schwanken. Sialonwerkstoffe sind allerdings weit weniger etabliert als Siliciumnitrid, da ihre Herstellung bisher deutlich aufwändiger ist. Die Hydrolyseempfindlichkeit des zur Sialonherstellung notwendigen Aluminiumnitridpulvers (AlN) erschwert eine wässrige Prozessierung. In der Regel ist daher eine lösungsmittelbasierte Aufbereitung erforderlich, die jedoch besondere Anforderungen an Labore und Personal stellt. Das Fraunhofer IKTS hat nun eine kostengünstige, wässrige Aufbereitungsroute entwickelt, die die Hydrolyse von AlN während der Aufbereitung von Sialonwerkstoffen minimiert. Dadurch können reproduzierbar unterschiedliche Werkstoffzusammensetzungen hergestellt werden, die sowohl für Verschleißanwendungen als auch für optisch aktive Materialien genutzt werden können. Da in Sialonwerkstoffen die Sinterung und Strukturausbildung anders ist als in Si3N4-Werkstoffen, können in dem Verfahren zudem kostengünstige Siliciumnitridpulver eingesetzt werden, ohne dass ein signifikanter Eigenschaftsunterschied im Vergleich zu High-End-Pulvern entsteht. Die im Labor entwickelten Herstellprozesse wurden kleintechnisch (10 bis 25 kg Pulverbasis) erfolgreich skaliert. Das entwickelte Granulat mit einem speziell angepassten Bindersystem zeigte im instrumentierten Pressversuch ein sehr gutes Verdichtungsverhalten, was sich beim uniaxialen und kaltisostatischen Pressen bestätigte. Die Grünteile ließen sich durch Fräsen, Drehen und Bohren sehr gut bearbeiten. Unterschiedliche Bohrungen, Fasen und Nuten konnten fehlerfrei eingebracht werden (Bild 1). Die Mikrostruktur (Bild 2) des dicht gesinterten Werkstoffs ist sehr homogen und führt zu exzellenten Eigenschaften: Für einen Sialonwerkstoff mit einem α/β-Sialonverhältnis von 80:20 wurde eine Härte (HV10) von 18,5 GP, eine Festigkeit (4-Punktbiegung) von > 750 MPa und eine Zähigkeit von 5 MPa m1/2 (SEVNB) bestimmt. Durch Variation des α/β-Sialonverhältnisses und der oxidischen Korngrenzphase können die Werkstoffeigenschaften und die chemische Beständigkeit weiter angepasst werden.

Leistungs- und Kooperationsangebot

- Anpassung der Werkstoffeigenschaften für Verschleiß- und Optikanwendungen

- Granulatentwicklung

- Charakterisierung und Bemusterung von Granulaten

Das IGF-Vorhaben 20076 N der Forschungsvereinigung Deutsche Keramische Gesellschaft wird über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom BMWi aufgrund eines Beschlusses des Deutschen Bundestages gefördert.