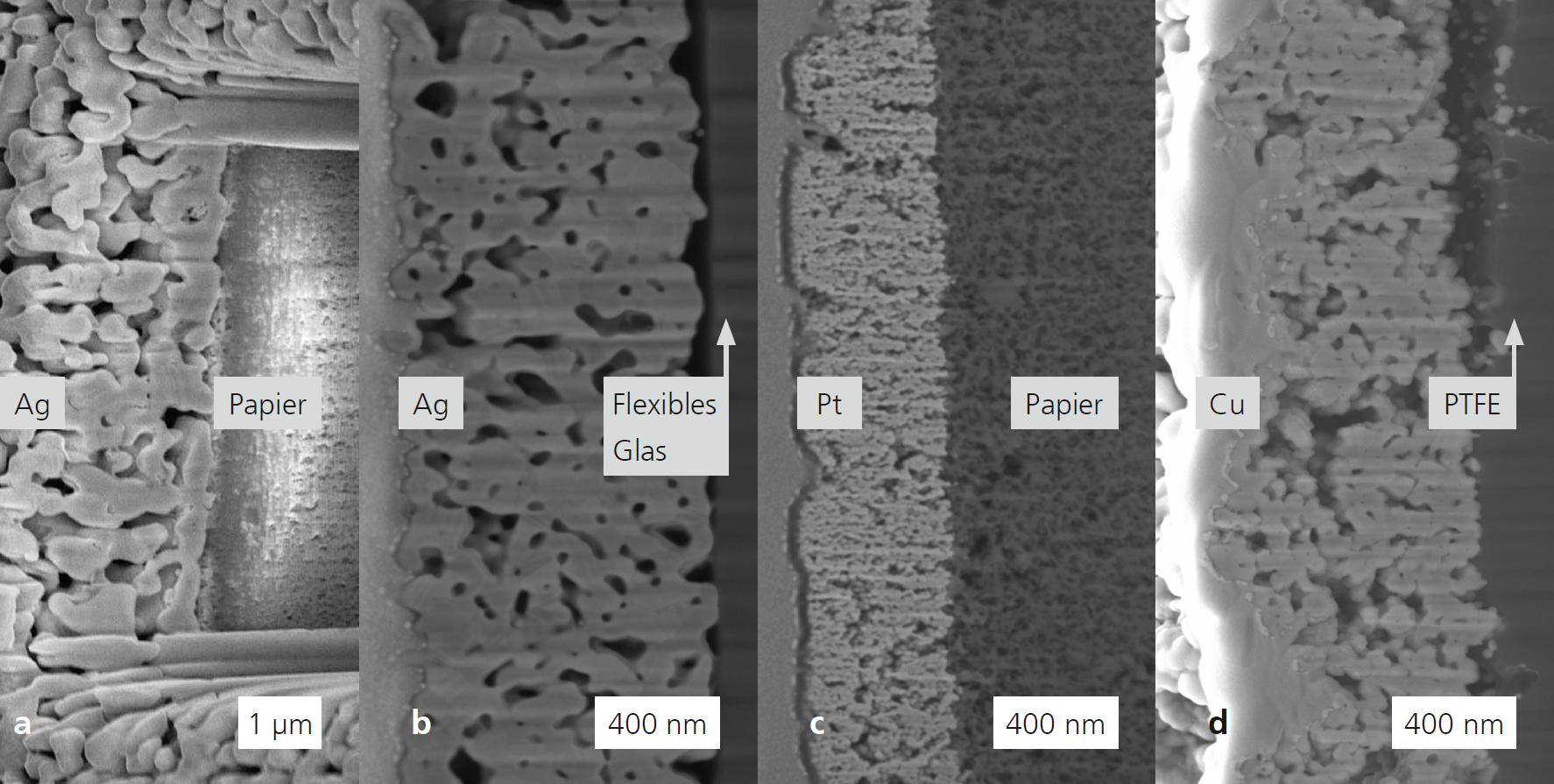

Die Metallisierung großflächiger dünner (100-200 μm) bis ultradünner (< 10 μm) Substrate mit digitalen Direktdruckverfahren wie dem Inkjet-Druck ermöglicht eine breite Anwendung flexibler Elektronik. Die damit realisierbare gute elektrische Leitfähigkeit der Druckschichten wird üblicherweise über eine 30- bis 60-minütige thermische Nachbehandlung im Durchlaufofen erreicht. Bei Temperaturen von mindestens 130 °C für Silber oder über 300 °C für Kupfer und Gold werden organische Schichtkomponenten entfernt und die metallischen Partikel versintert. In der Technologiekette ist dies ein kritischer Schritt, der durch das zu verdruckende Material bestimmt wird und zudem sehr lange dauert. Darüber hinaus erfordert die Ofentechnik hohe Investitionskosten. Eine Alternative bietet das Sintern solcher Druckschichten mit mikrooptisch gestalteten eindimensionalen Diodenlaserquellen (Diode Laser Array). Diese zeichnen sich durch ein linienförmiges Strahlprofil und hohen Energieeintrag aus. Mit diesem Ansatz konnten am Fraunhofer IKTS bereits verschiedenste Materialien in extrem kurzer Zeit erfolgreich gesintert werden. Dies wird dadurch unterstützt, dass das Substrat im thermischen Prozess mit einer Geschwindigkeit von 5 bis 20 m/min kontinuierlich vorwärts bewegt wird (R2R-kompatibel). Das IKTS nutzt das Lasersintern bereits für eigens entwickelte, wasserbasierte metallische Nanotinten (Ag, Cu, Au und Pt). Zur Demonstration der Leistungsfähigkeit des Verfahrens wurden metallische Leiterbahnen auf unterschiedliche dünne (100 μm Glas, 120 μm PET, 170 μm Papier) sowie ultradünne (< 10 μm PET) Substrate mittels Inkjet gedruckt. Diese auf Silber, Gold und Platin basierenden Metallisierungen zeigten bereits nach Schichttrocknung eine mäßige elektrische Leitfähigkeit. Die nur einige Millisekunden dauernde Lasernachbehandlung verbesserte die Leitfähigkeit deutlich. Für Silberleiterbahnen wurde so selbst auf ultradünnen 2,5 μm-PET-Substraten ein spezifischer Widerstand vom Dreifachen des Bulksilbers erreicht. Die Abweichung vom Bulkwiderstand ergibt sich aus der Restporosität der Druckschichten (30–40 Vol.-%). Auch lasergesinterte Kupfer-, Gold- und Platinmetallisierungen erreichten einen verbesserten spezifischen Schichtwiderstand, der teils um den Faktor 10 höher lag als beim. Neben der elektrischen Leitfähigkeit wurde auch die mechanische Biegbarkeit der Metallisierungen geprüft. So konnten zum Beispiel auf Papier gedruckte Silberleiterbahnen erfolgreich bis zu Biegeradien von 4 mm getestet werden. Zyklen-Biegetests mit mind. 100 Zyklen und einem Biegeradius von 10 mm führten nur zu geringfügigen Widerstandsänderungen (< 1 %). Die laserbasierte ultraschnelle Wärmebehandlung kann selbst für hochschmelzende, schwer zu sinternde Werkstoffe eingesetzt werden. Diese neue Technologie erlaubt es damit, Elektronik auch auf thermisch empfindliche Substrate zu drucken.

Die Ergebnisse entstanden mit finanzieller Unterstützung des Fraunhofer-Attract-Projekts INNOVELLE.