Vorarbeiten und Veröffentlichungen des Fraunhofer IKTS haben gezeigt, dass diese neuartige Technologie ein sehr hohes Potenzial besitzt, die Elektronikkomponenten effektiv vor Belastungen zu schützen. Durch die systembedingte Kapselung der Einbettungsansätze werden Umwelteinflüsse wie Verschmutzungen, Öl und Wasser abgehalten. Zusätzlich sorgt die polymere Ummantelung der gesamten Elektronik für eine geänderte Beanspruchungssituation an den einzelnen Komponenten und somit des gesamten Elektroniksystems.

Um das Lebensdauerpotenzial auszuschöpfen, ist es notwendig, die jeweilige Beanspruchungssituation zu analysieren. Anschließend lassen sich gezielte Anpassungen der Aufbau- und Verbindungstechnologien erarbeiten, die eine Realisierung der geforderten Robustheit ermöglichen.

Wichtigste Ergebnisse:

- Die bisherigen Arbeiten zeigen, dass in glasfaserverstärkter Kunststoffe eingebettete Elektroniksysteme in Verbundstrukturen integriert werden können.

- Die Ergebnisse bilden die Voraussetzungen einer erfolgreichen Integration von Sensorik mit zugehöriger Auswerteelektronik in einen GFK-Verbund. Die Funktionalität konnte am Beispiel eines Füllstandmesssystems nachgewiesen werden. Die Sensorik wurde in die Wandung eines mobilen GFK-Tanks integriert.

- Anhand mechanischer und thermo-mechanischer Untersuchungen an geeigneten repräsentativen Prüfkörpern konnten auftretende Schädigung identifiziert und mittels FEM bestätigt werden. Wesentliche Schäden entstehen durch eine Rissbildung im GFK-Matrixpolymer und durch Delaminationen aufgrund zu geringer Haftung zwischen Elektronik, Leiterplatte und dem umliegenden Verbund.

- Aus den gewonnenen Erkenntnissen wurden Maßnahmen abgeleitet, um Schädigungen zu hemmen und abzuschwächen. Als geeignet erwies sich, den Anteil an Lotstop im Leiterplattenlayout zu minimieren. Delaminationen konnten so wesentlich reduziert werden.

- Weiterhin konnte mittels einer Pufferschicht die an den Bauelementkanten und -ecken lokal schädigende thermomechanisch induzierte Dehnung entkoppelt werden. Die Realisierung der Entkopplungsschicht erfolgte mittels einer dick aufgetragenen haftenden elastischen Lackbeschichtung. Zuverlässigkeitstests konnten die Wirksamkeit der Maßnahmen bestätigen.

Projektzeitraum: April 2015 – September 2017

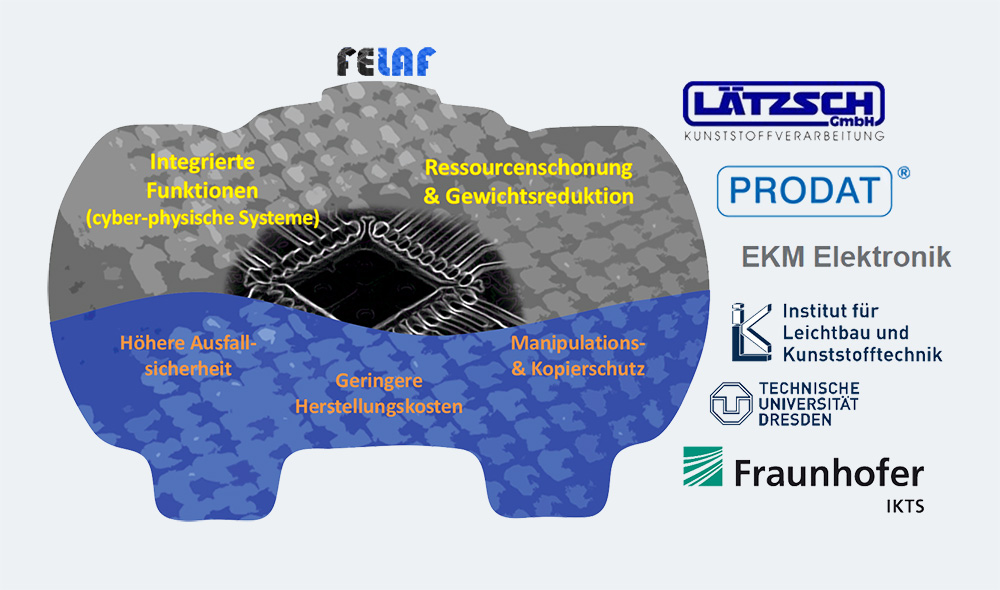

Projektpartner: Lätzsch GmbH, Prodat GmbH; EKM Elektronik GmbH & Co. KG; Technische Universität Dresden, Institut für Leichtbau und Kunststofftechnik (ILK)

Förderträger: VDI/VDE Innovation + Technik GmbH

Finanzierung: Bundesministerium für Bildung und Forschung – Innovationsinitiative