Optisches Prozessmonitoring ist ein etabliertes Verfahren zur Inline-Überwachung und Prozesskontrolle von Produktions- und Fertigungsprozessen. Die schnelle, berührungslose und zerstörungsfreie Arbeitsweise wird in zahlreichen Branchen wie der Automobilindustrie, Lebensmittelindustrie, Verpackungsindustrie oder der additiven Fertigung eingesetzt. Das Fraunhofer IKTS arbeitet derzeit an Lösungen für die Inline-Überwachung von keramischen Foliengießprozessen und der Feuchtemessung bei der Verarbeitung von Kartonagen.

Inline-Überwachung und Prozesskontrolle von keramischen Foliengießprozessen

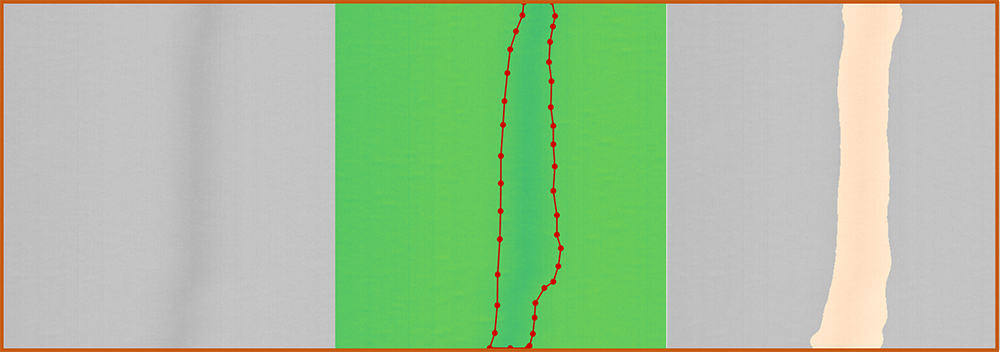

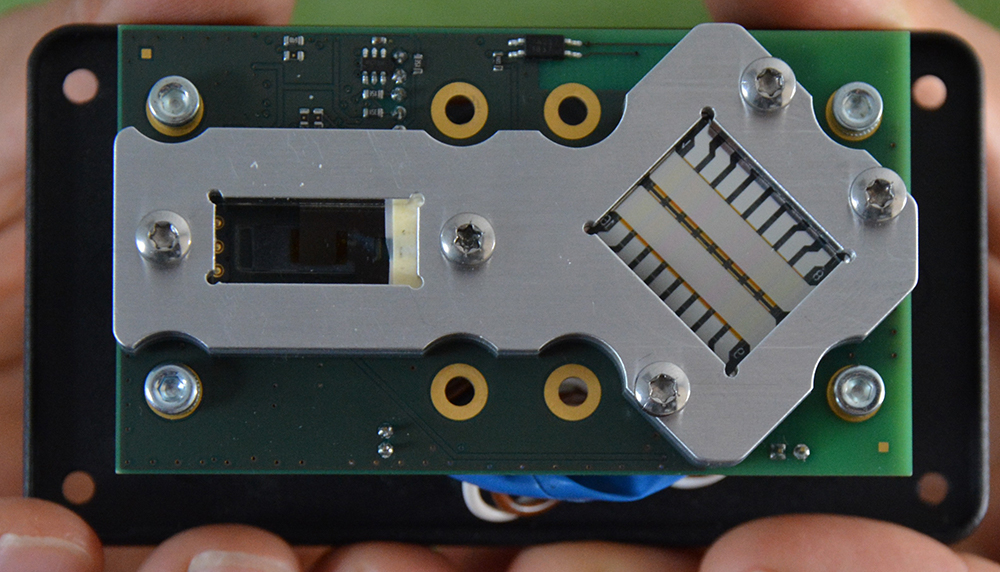

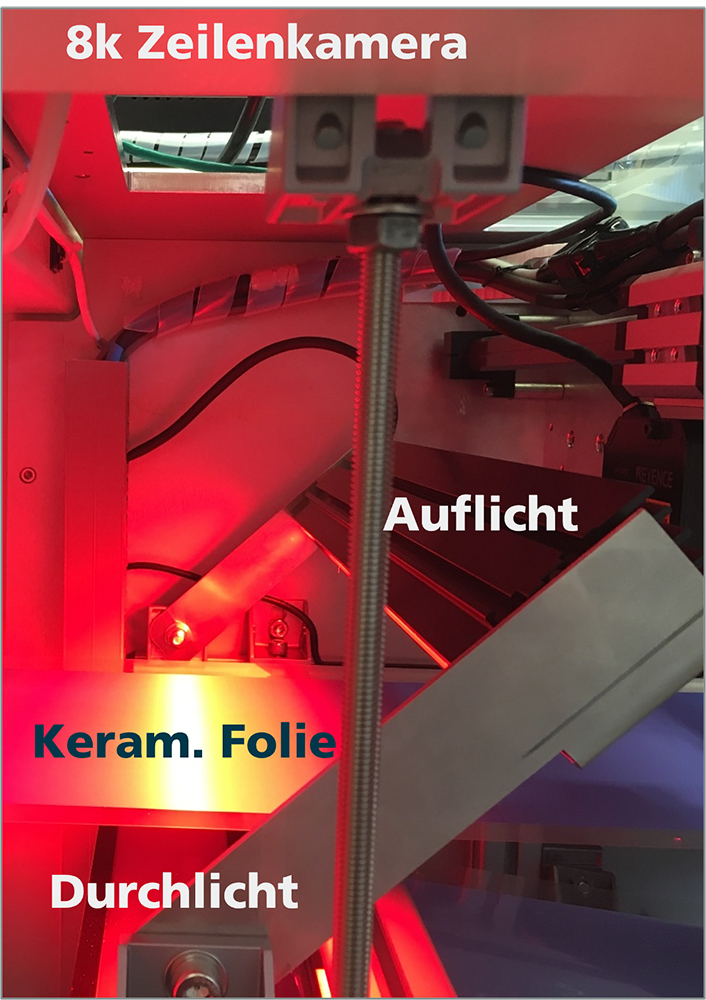

Das keramische Foliengießen ist eine Hochdurchsatztechnologie zur effizienten und kostengünstigen Herstellung von planaren keramischen Strukturen, welche je nach Material die Grundlage für zahlreiche Anwendungen darstellen. Eine Qualitätssicherung der gegossenen keramischen Folien findet aktuell vorwiegend nachgelagert im Rahmen einer händischen Qualitätskontrolle statt. Auf Schwankungen der Dichte oder bestimmte Defekte (Löcher, Schlieren, Agglomerate etc.) kann daher nicht unmittelbar durch Anpassen der Gießparameter reagiert werden. Das Fraunhofer IKTS hat hierfür ein Inline-Überwachungssystem mit Lasertriangulation zur Nass- und Trockenschichtdickenmessung, eine Zeilenkamera mit alternierender Auf- und Durchlichtbeleuchtung zur Defekterkennung und ein Wirbelstromsystem zur Bestimmung der dielektrischen Eigenschaften in eine bestehende Foliengießanlage am Standort Hermsdorf integriert. Im Fokus stehen dabei auch die automatische Defekterkennung und Klassifizierung der auftretenden Defekte. In einem nächsten Schritt werden die bisherigen Forschungsergebnisse direkt in die Foliengießanlage implementiert, um eine unmittelbare Prozesssteuerung zu ermöglichen.

Feuchtemessung mittels organischer Infrarot-Detektoren zur Steuerung von Verarbeitungsmaschinen für Kartonagen

Der Feuchtegehalt von Kartonagen hat einen signifikanten Einfluss auf deren Verarbeitbarkeit, insbesondere bei Umformprozessen. Die Restfeuchte wird aktuell allerdings nur stichprobenartig bestimmt, da die Kosten für Messsysteme verglichen mit den Materialkosten sehr hoch sind. Zur Adressierung dieser Fragestellung nutzt das Fraunhofer IKTS neuartige, kommerziell verfügbare und kostengünstige NIR-Detektorelemente auf Basis organischer Elektronik. Diese Detektorelemente kommen in einer am IKTS entwickelten miniaturisierten optoelektronischen Abfrageeinheit zum Einsatz, die gleichzeitig zwei Wellenlängen (Absorptionswellenlänge des Lösungsmittels und Referenzwellenlänge) abfragen kann. Auf dieser Basis wurde ein vollständiges Nahinfrarotspektroskopisches-Messsystem aufgebaut und nachgewiesen, dass sich dieser Ansatz für die Überwachung von Kartonbahnen mit Feuchten im Bereich von 0 bis 20 Masseprozent eignet. Der zentrale Vorteil besteht in den niedrigeren Kosten pro Messpunkt (um Faktor 10-100). Damit ist es erstmals wirtschaftlich sinnvoll, Zeilendetektoren für die Überwachung von Kartonbahnen von großer Breite (bis zu 1 m) aufzubauen.