Prozessdigitalisierung in der Metallbranche

Forschung aktuell

Für die Digitalisierung von Produktionsprozessen ist die individuelle Erfassung der hergestellten Bauteile Voraussetzung, da nur so Produktionsparameter und Bauteilzustand zusammengeführt werden können. Besondere Herausforderungen ergeben sich dabei in der Metallverarbeitung. Während kalt hergestellte Metallkomponenten bereits seit langem gekennzeichnet werden, verhindern hohe Prozesstemperaturen von bis zu über 1000 °C bei anderen Bauteilen die durchgängige Kennzeichnung. Das Aufschmelzen von Oberflächen, Anlauffarben, Verzunderung und potenziell auftretende Korrosion machen konventionelle Kennzeichnungen in vielen Fällen unmöglich.

Die Ceracode®-Technologie

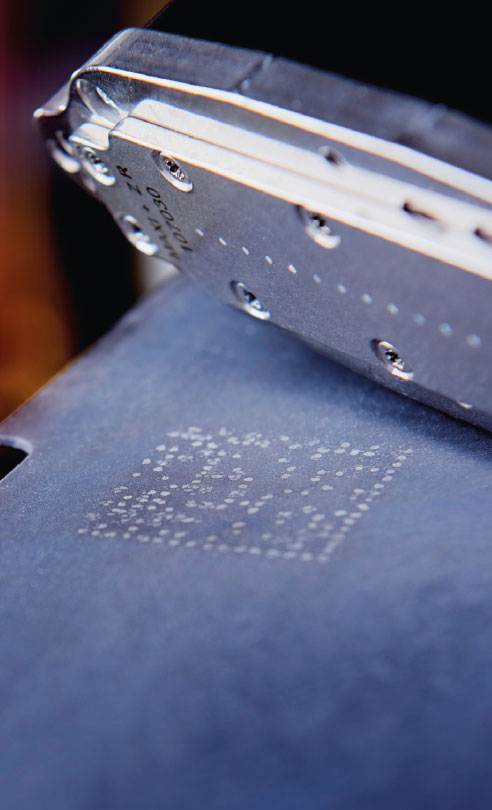

Das Fraunhofer IKTS hat für diese schwierigen Einsatzfälle die hochtemperaturfeste Cera-code®-Tinte entwickelt, die durch die IKTS-Ausgründung Senodis Technologies GmbH vermarktet wird. Mit dieser Tinte werden Kennzeichnungen (etwa Data-Matrix-Codes) mit Hilfe von gängigen Industriedruckern auf Metallkomponenten gedruckt, ehe diese in Hochtemperaturschritten weiterverarbeitet werden. Durch die hohe Temperatur kommt es zur stoffschlüssigen Verbindung von Tintenbestandteilen und Metalloberfläche, so dass eine dauerhafte Markierung entsteht. Die Bauteilkennzeichnung kommt bereits beim Presshärten in Produktionslinien bei Automobilherstellern zum Einsatz. Mit dieser Umformtechnologie werden hochfeste crash-relevante Karosserieelemente, wie A-, B-, C-Säulen oder Batteriekästen, gefertigt. Das Kennzeichnungsverfahren hat das Stadium der Technologieentwicklung überschritten und ist als Produkt des Vermarktungspartners verfügbar. Vor diesem Hintergrund geht das Fraunhofer IKTS neue Anwendungen an, die über die reine Bauteilidentifikation (Track-and-Trace) hinausgehen.

Erschließung neuer Anwendungen in der Prozessdigitalisierung

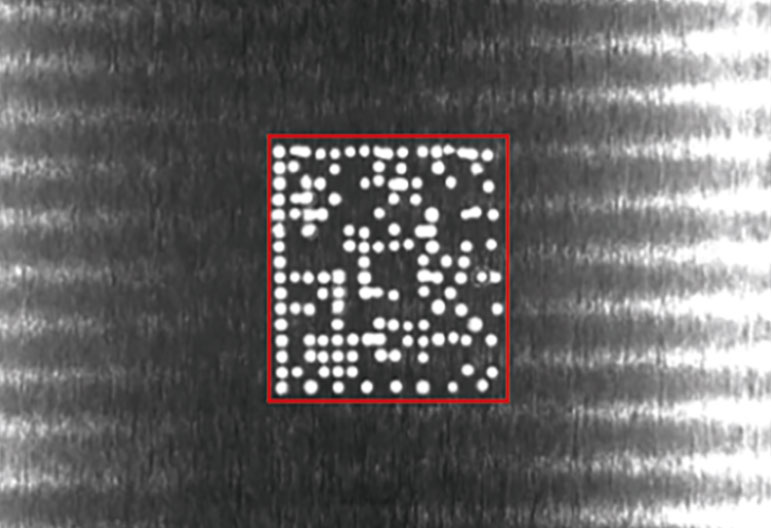

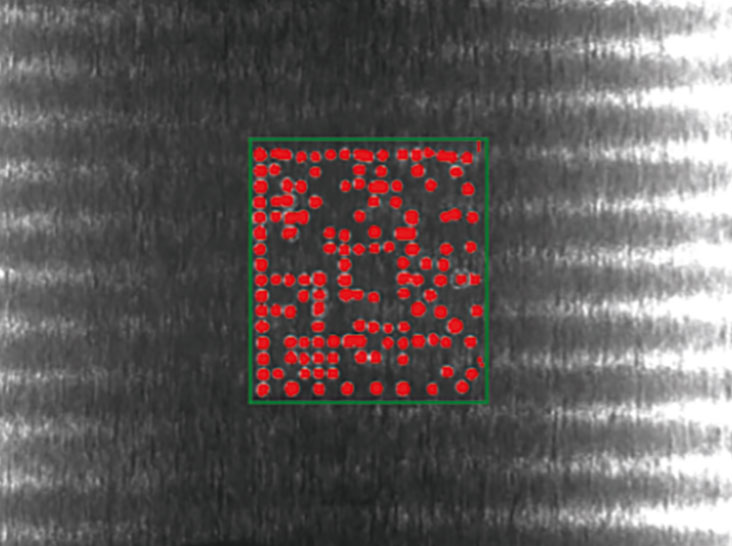

Neben der Erfassung des Codeinhalts (z. B. laufende Produktionsnummer) erlaubt die Kennzeichnung zum einen die Zuordnung von Prozessparametern (wie Ofenverweildauern, Presskräfte, verwendete Werkzeuge) zu individuellen Bauteilen. Somit wird die Granularität des digitalen Prozessmonitorings erhöht und kann über einen digitalen Zwilling des Herstellungsprozesses für Optimierungen genutzt werden. Zum anderen kann aber auch der Kennzeichnungsvorgang selbst überwacht und somit hochzuverlässig gestaltet werden, indem unmittelbar nach dem Druck das Druckbild automatisiert analysiert wird.

Letzteres verfolgen Fraunhofer IKTS und Senodis gemeinsam im BMWK-Verbundvorhaben »Ceracode Digital« (FKZ: 16GP105802). Durch eine automatisierte Bildsegmentierung (Unterscheidung zwischen Druckmuster und Hintergrund) können kleinste Abweichungen, z. B. von Druckpunkten zu ihrer Sollposition,erfasst werden. Diese so ermittelten Eigenschaften des Drucks erlauben eine frühzeitige Erkennung und Verhinderung von Druckausfällen. Zusätzlich sind damit aber auch Echtheitsnachweise von Bauteilen möglich, was zukünftig z. B. für die Erfassung bauteilspezifischer CO2-Fußabdrücke von großer Relevanz sein wird.

Gefördert durch