Optische Kohärenztomographie zur Überwachung des selektiven Laserschmelzens

Forschung aktuell

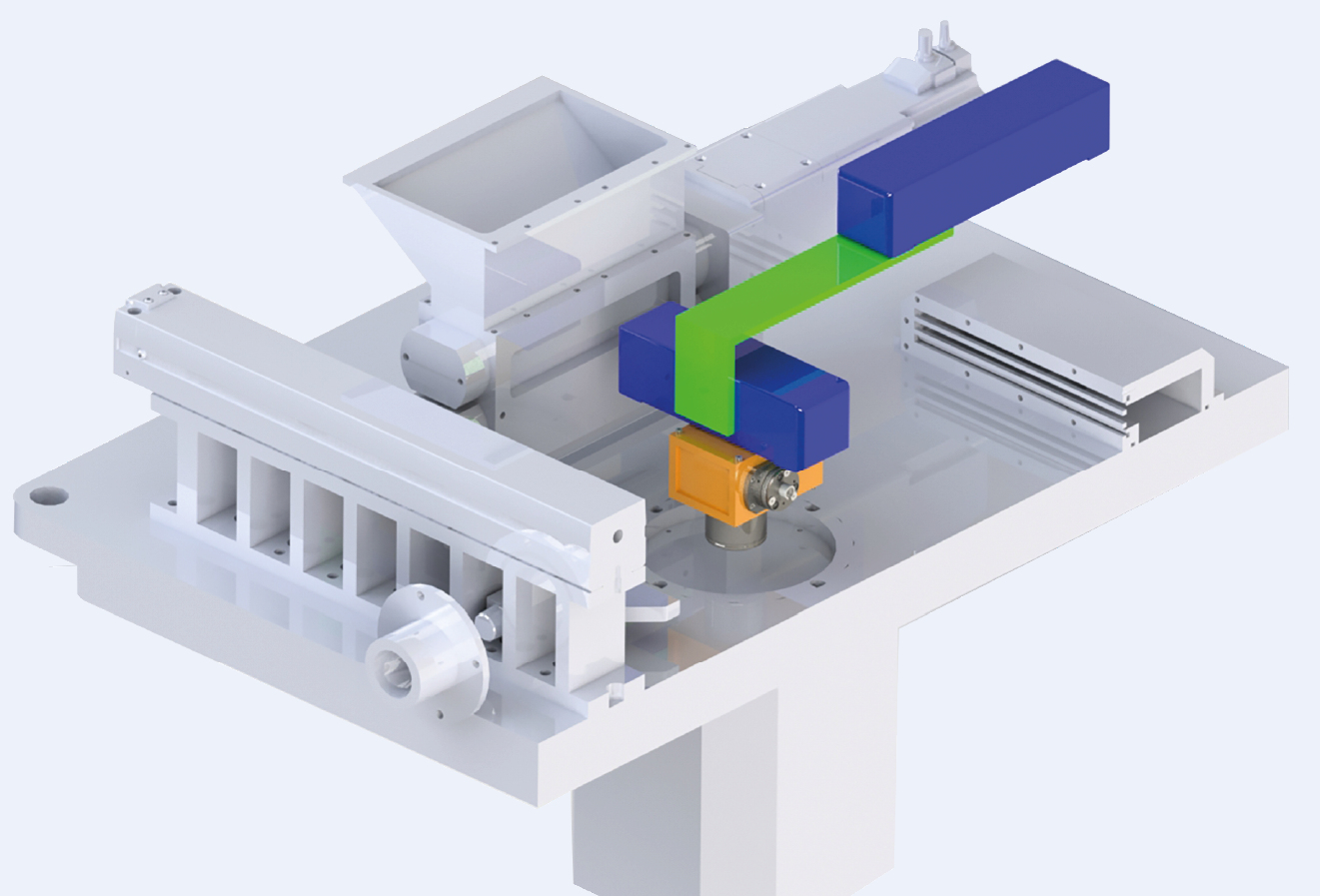

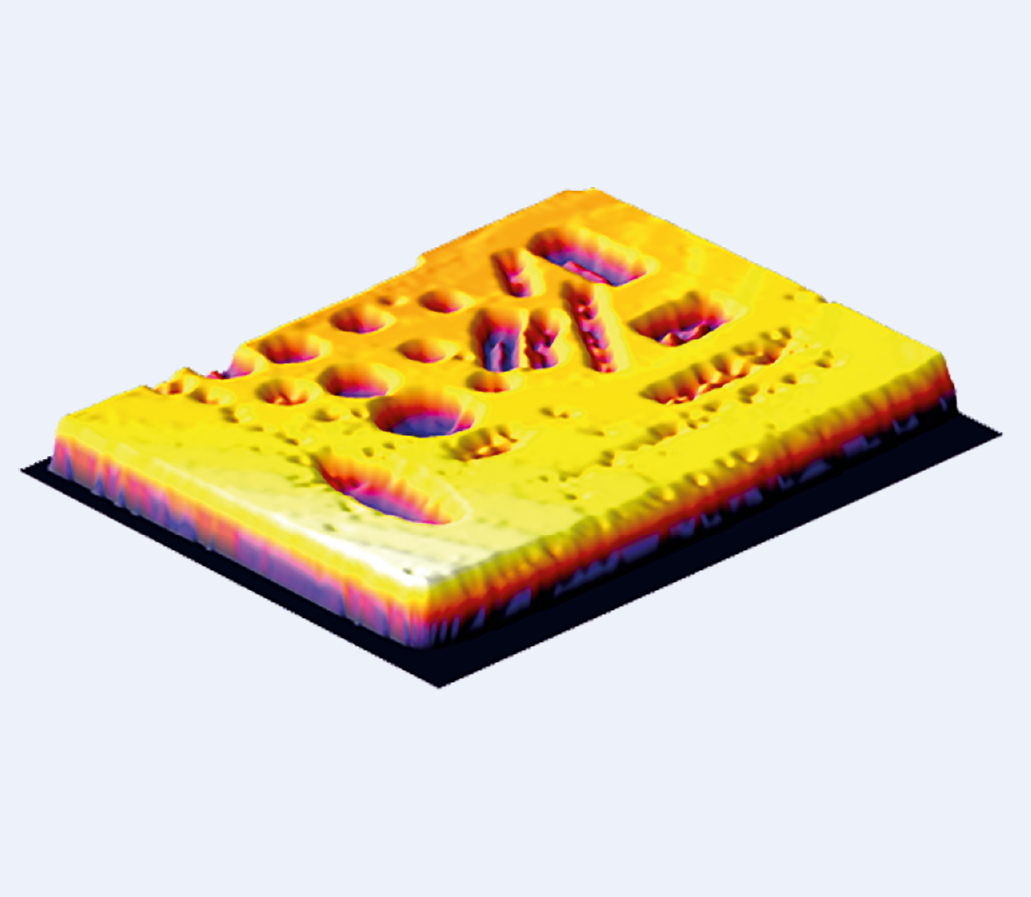

Die additive Fertigung (AM) von Produkten in der Medizintechnik, Automobilindustrie, Luft- und Raumfahrt gewinnt stetig an Bedeutung. Das erfordert neue Ansätze in der Qualitätskontrolle. Im Gegensatz zur konventionellen Fertigung liegt die Losgröße meist bei wenigen oder gar nur einem Teil pro Fertigung. Deshalb können statistische Prüfverfahren, wie die stichprobenartige Prüfung mit Laborgeräten, nicht zielführend eingesetzt werden. Zudem sollten Fehler idealerweise bereits während des Herstellungsprozesses erkannt werden, um zeitnah eingreifen zu können und damit Material und Zeit zu sparen. Für eine 100 %-Überwachung muss neben einer passenden Messtechnologie, wie der optischen Kohärenztomographie (OCT), ein entsprechender Feedbackloop integriert werden. Dafür wird im Rahmen eines ZIM-Projekts die optische Kohärenztomographie für die Überwachung des selektiven Laserschmelzens (SLM) qualifiziert. Projektpartner sind neben IMM electronics GmbH, Nanoval GmbH & Co KG, die Fraunhofer-Institute IKTS und IGCV, Yonsei University sowie Sentrol Inc., die eine selbst entwickelte SLM-Maschine für die OCT-Integration bereitstellt. Derzeit werden SLM-Prozesse über die Schmelzbadüberwachung kontrolliert. Dem ist die OCT überlegen, da sie hochaufgelöste 3D-Oberflächendaten der gefertigten Teile liefert. Mit den gewonnenen Daten werden erstmals Fehler während des Prozesses aufgenommen. Diese können in nachfolgenden Projekten Grundlage für die Entwicklung von Machine- Learning-Algorithmen sein, die aus den OCT-Daten Signale für einen Feedbackloop erzeugen. Die Randbedingungen für die Integration sind sehr komplex. Zum einen ist der Bauraum in der Maschine sehr begrenzt und zum anderen müssen kritische Prozessbedingungen, wie große Temperaturschwankungen oder Verschmutzungen des Messsystems im Betrieb, berücksichtigt werden. In einem ersten Schritt wird der Messkopf der OCT-Anlage minimiert und angepasst. Eine weitere Herausforderung ist das große Messfeld – mit einem Durchmesser von 10 cm. Mit Beendigung des Projekts wird erstmals ein OCT-Tomogramm in dieser Größe gemessen. Aus diesem werden Oberflächendaten gewonnen, welche händisch mit den zugrunde liegenden Konstruktionsdaten (CAD) verglichen werden. In dieser Projektphase spielt die benötigte Mess- und Auswertezeit noch keine Rolle. Deren Optimierung soll mit der Einführung eines Feedbackloops in einem Folgeprojekt erfolgen. Das entwickelte Konzept für die Prozesskontrolle soll zukünftig auch für andere AM-Verfahren umgesetzt werden. Zudem wird die Erweiterung auf andere Materialien, wie additiv gefertigte Keramiken, biologische Materialien oder Kunststoffe geplant oder bereits durchgeführt. Hier bietet die OCT weitere Vorteile, da auch tiefer liegende Fehler, z. B. Delaminationen oder Einschlüsse zwischen den Schichten, detektiert werden können. Wir danken dem Forschungsnetzwerk Mittelstand (AiF) für die Förderung des Projekts im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM).