Autorin: Fanny Pohontsch

Was kräht denn da?

Tierischer Glücksbringer zur nanotech 2017 in Tokio – Making of

Klare Kommunikation und ein Gespür für Trends, enge Beziehungen und kühne Visionen – der Hahn im Element Feuer verspricht Einiges für 2017. Nach dem traditionellen chinesischen Tierkreiszeichen-Kalender begann am 28. Januar in Japan das Jahr des Feuerhahns.

Seit sechs Jahren ist die International Nanotechnology & Robotics Exhibition & Conference nano tech in Tokio eine feste Größe in unserem Kalender. Damit das nun siebente Jahr kein verflixtes wird, nehmen wir etwas ganz Besonderes mit auf unseren Messestand – direkt aus dem 3D-Drucker.

Ein ganzer Stall – auch ohne Henne

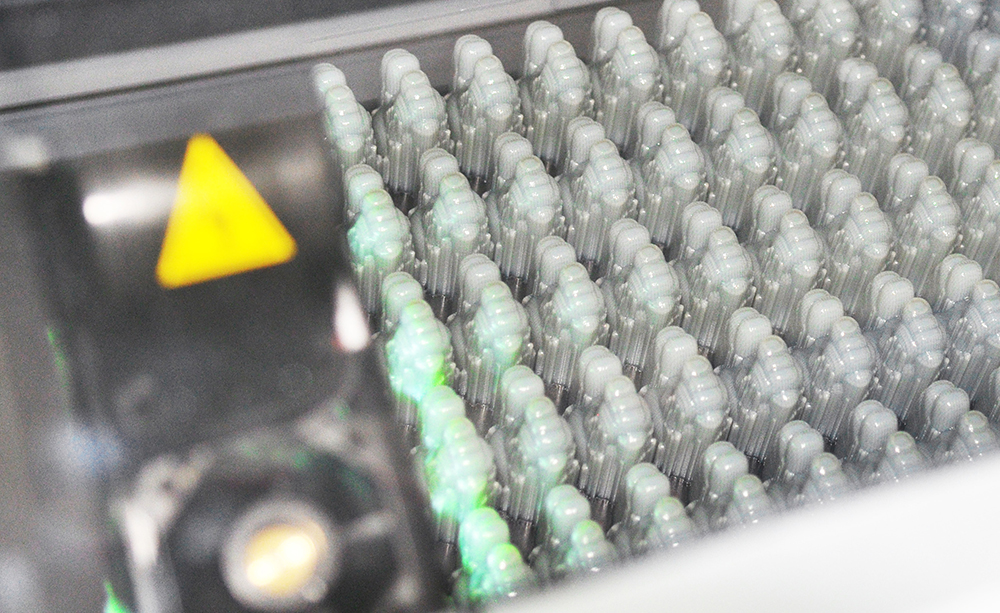

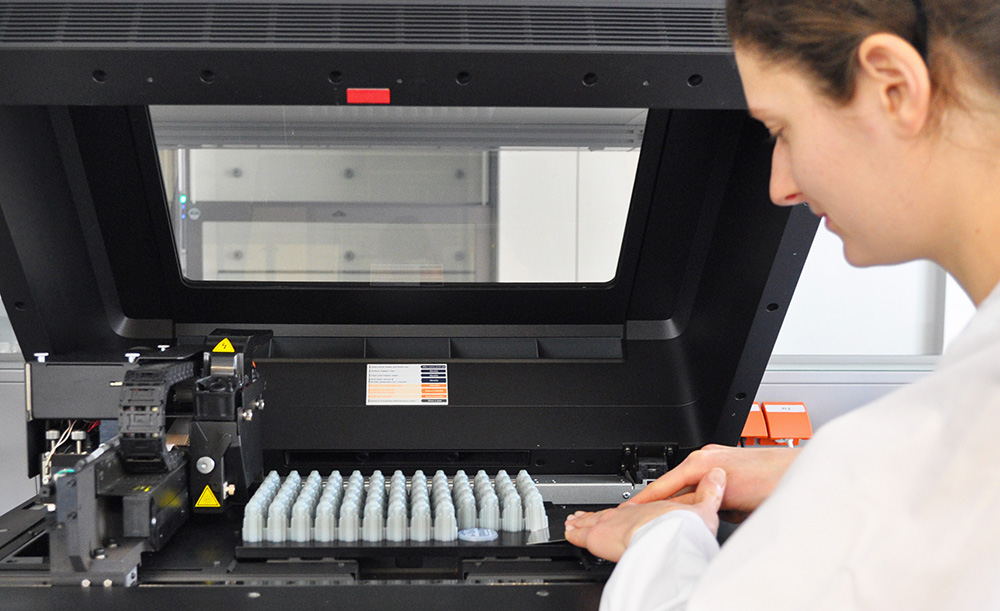

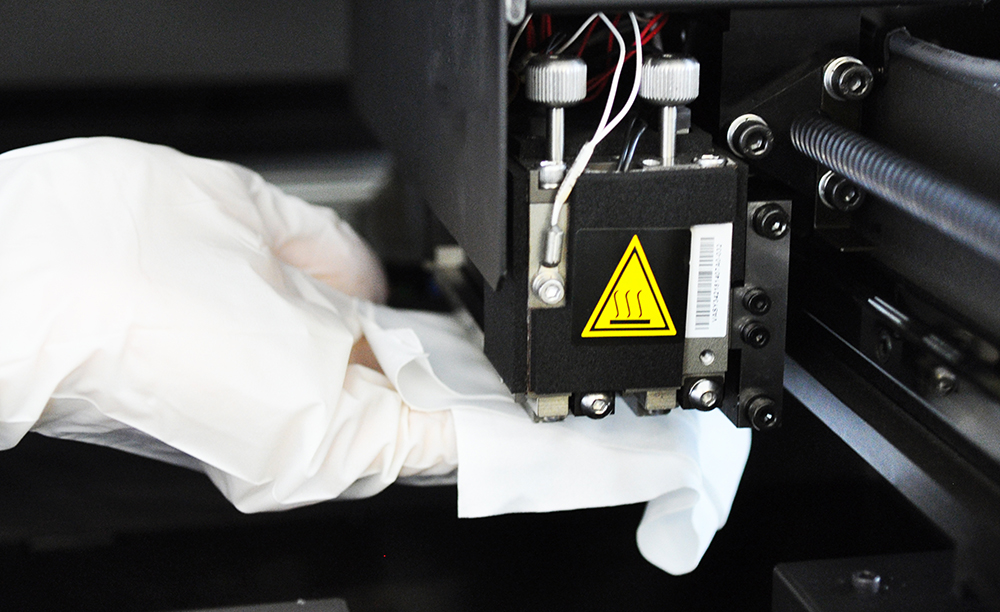

Durch das suspensionsbasierte Druckverfahren erblickten Schicht für Schicht in wenigen Stunden über einhundert Hähne das Licht des Labors. Der Druck geschieht werkzeugfrei auf Basis von 3D-Konstruktionsdaten. Vernetzbares, flüssiges Photopolymer wird dabei über zwei Druckköpfe auf die Bauplattform aufgesprüht und sofort mit der eingebauten UV-Lampe ausgehärtet. Die einzelnen Schichten sind nur 0,028 mm hoch – dies ist auch nötig, um möglichst filigrane Strukturen zu realisieren. Pro Minute fahren die Druckköpfe dutzende Male über die Plattform. Verbraucht wird dabei nur die Menge an Material, die tatsächlich benötigt wird. Damit die Düsen nicht verkleben, reinigt unsere Physiklaborantin Isabell Haußwald den Druckkopf mit speziellem Reinraumequipment. Ein Hochdruckwasserstrahl entfernt die Supportstruktur, die für Bauteilüberhänge, wie Schnabel oder Kamm, notwendig ist und verleiht den Konturen ein strahlendes Finish.

Mit Nanokeramik 3D-Komponenten funktionalisieren

Das Fraunhofer IKTS ist nicht nur in der Additiven Fertigung – also dem 3D-Druck – von keramischen Hochleistungskomponenten ein erfahrener Komplettdienstleister vom Material bis hin zum System. Auf der nano tech zeigen wir unser Portfolio für gedruckte Elektronik. Diese Technologie ermöglicht nämlich direkt integrierte Leiterbahnen, Widerstände und Sensoren auf allen vorstellbaren 3D-Geometrien.

Unsere Forscher und Forscherinnen entwickeln dafür funktionskeramische Nanotinten und -pasten. Sie werden mit dem berührungslosen Ink- oder Aerosoljet-Verfahren in Lagen übereinander auf das Bauteil appliziert und bilden im Ergebnis eine hochauflösende Elektronik mit typisch keramischen Eigenschaften: Hochtemperaturbeständig, mechanisch und chemisch stabil. Raue Umgebungsbedingungen können der Elektronik damit nichts anhaben.

Neues zur nano tech – von Mikromischer bis Turbinenrotor

Die Kombination aus beiden Expertisen verbessert so einerseits die Fertigungseffizienz, andererseits die Leistungsfähigkeit und Langlebigkeit der funktionalisierten Bauteile. Auf der nano tech präsentieren wir einige Highlights aus unserer Entwicklungsarbeit:

Ein daumengroßer, additiv gefertigter Mikrofluidmischer für die Prozessindustrie mit komplexen Innenkanälen und einer aerosolgedruckten Heizstruktur beispielsweise. Hier wird die Wärme verlustfrei von der äußeren Oberfläche in das Innere des Bauteils geleitet. Die Wärmeübertragung auf das durchströmende Fluid erfolgt so effizient, dass dieses schneller und homogener erwärmt wird.

Oder ein wuchtiger Turbinenrotor, wie er in Windkraftanlagen zu finden ist. Bisher verwendete Sensorsysteme zur Zustandsüberwachung wurden per Lot und Klebung von außen an das zu überwachende Bauteil fixiert. Das macht sie anfällig für starke Beschleunigungskräfte und hohe Betriebstemperaturen. Unsere Nanotinten und -pasten können direkt in das großvolumige Bauteil integriert und per Lasersinterung funktionalisiert werden. Die Sensorik ist damit deutlich unempfindlicher und langlebiger, die Messung zuverlässiger.

Die jahrzehntelange Erfahrung und kontinuierliche Forschung unserer Keramikexperten ermöglichen es, die Eigenschaften der eingesetzten Materialien vor jedem Anwendungshintergrund kundenspezifisch neu anzupassen. »customized functional films« also.

Bleiben Sie informiert: Melden Sie sich gern für unseren Newsletter an, lesen Sie in weitere Blogbeiträge rein oder folgen Sie uns auf LinkedIn, Instagram und YouTube. Wir freuen uns, mit Ihnen ins Gespräch zu kommen.