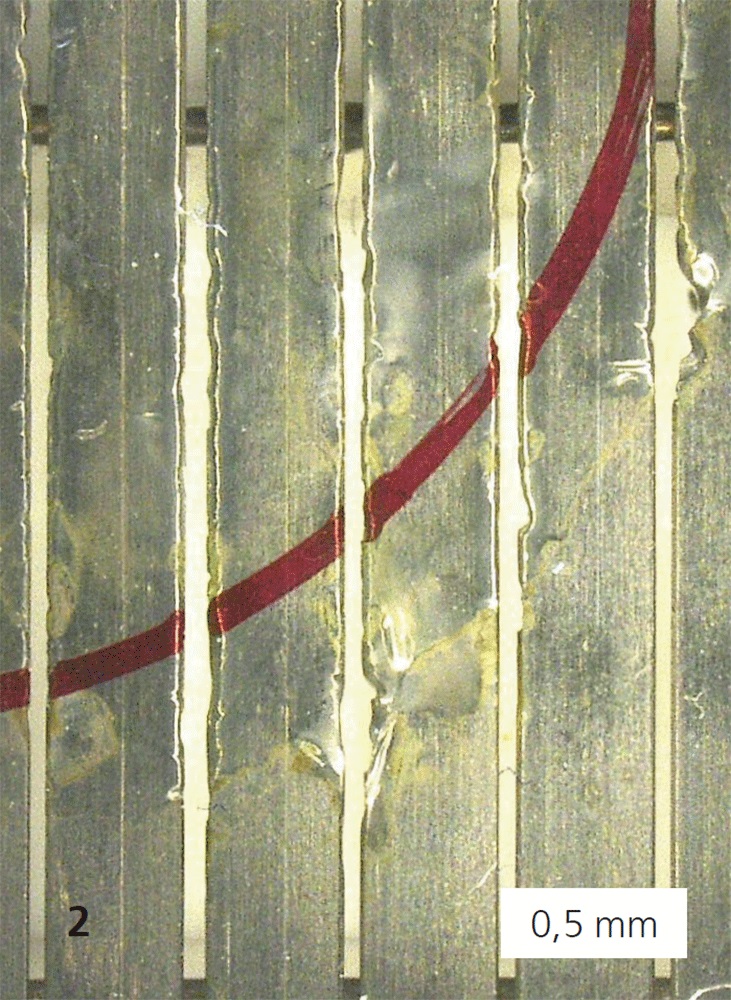

In der Geothermie, der Erdöl- und Erdgasförderung halten Wickeldraht- Sandfilter den Eintrag von mobilisierten Formationspartikeln in die Bohrlöcher zurück. Sie haben genau spezifizierte Öffnungen, um die Sandkontrolle zu gewährleisten. Bei Versagen des Filters kann es zum dauerhaften Eintrag von Feststoffen oder einer Abnahme der Produktion durch erhöhten Druckabfall im bohrlochnahen Bereich kommen. Während des Betriebs, der Installation und Workover-Maßnahmen können Erosion, Korrosion, Deformation und Verstopfungen zum Versagen des Filters führen. Besonders in der Anlaufphase kommt es zu starker Korrosion und zu Hot Spots, die den Filter zerstören können. Vor diesem Hintergrund beschäftigte sich das Fraunhofer IKTS im Rahmen eines ZIM-Kooperationsprojekts mit der Beschichtung von Wickeldrahtfiltern mit keramischen oder hartstoffbasierten Schutzschichten zur Optimierung der Strömungsbedingungen und zur Erhöhung der Lebensdauer der Filter. Unter Beibehaltung der definierten Spaltweite des Filters wurden Keramik- und Hartmetall-Schichtsysteme für Wickeldrahtfilter entwickelt, die diese an der Außenseite widerstandsfähiger gegen Erosion und Korrosion machen. Wickeldrahtfilter haben Durchmesser von ca. 40 bis 200 mm und bestehen aus Segmenten von 4 bis 6 m Länge. Anforderungen an die Beschichtungen sind neben hoher Verschleißfestigkeit eine hohe chemische Beständigkeit gegen organische Säuren und einem pH Wert von 4 bis 8. Der Arbeitstemperaturbereich liegt zwischen -30 und +160 °C. Die Belastungen sind je nach Einsatzort und Förderrohstoff unterschiedlich. Die besonderen Herausforderungen waren das sehr genaue Spaltmaß und die spezielle Form des Profildrahts der Filter. Die Spaltweiten liegen im Bereich von 100 bis 500 μm ± 25 μm und müssen auch mit der Beschichtung garantiert werden.

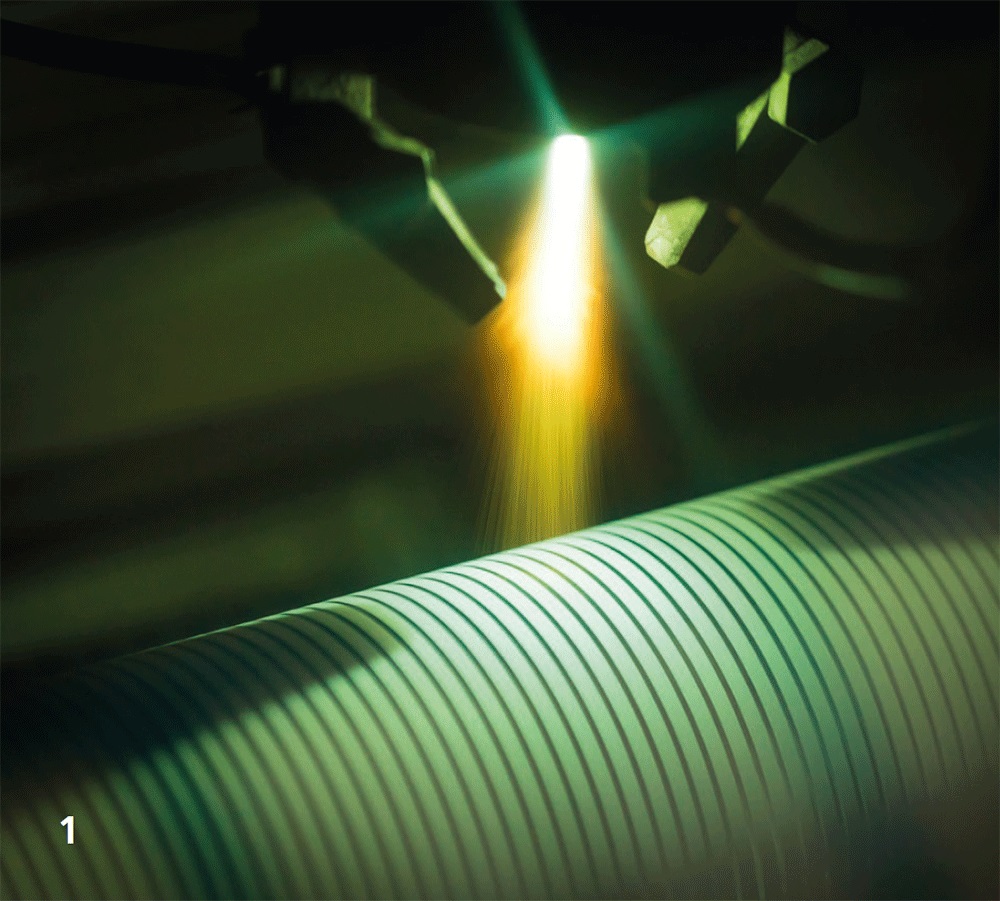

Für die komplexe Beschichtung eines Wickeldrahtfilters waren mehrere Schritte notwendig. Zunächst wurde die Außenseite des Filters definiert vorbehandelt, um eine hohe mechanische Haftung der Schicht zu erreichen. Als Nächstes erfolgte das Auftragen einer sogenannten Haftschicht mittels thermischen Spritzens. Erst dann konnte die erosionsbeständige Funktionsschicht ebenfalls durch thermisches Spritzen aufgetragen werden. Im Projekt wurden 23 Beschichtungen auf Basis oxidkeramischer, nitridischer und karbidischer Materialien gespritzt und hinsichtlich Torsions- und Haftfestigkeit sowie Korrosion und Erosion untersucht und verglichen. Zur Erhöhung der Korrosionsresistenz wurde abschließend ein am IKTS entwickelter Siegler aufgetragen. Über die Auswahl des Sieglers lassen sich die Benetzungseigenschaften der Beschichtung beeinflussen. Die Entwicklung und Herstellung der Wickeldrahtfilter erfolgte durch den Industriepartner con-slot SCREENS GmbH. Beim Projektpartner TU Bergakademie Freiberg wurden die Proben in einem speziell dafür entwickelten Prüfstand unter anwendungsnahen Bedingungen hinsichtlich Korrosion und Erosion getestet und die chemische Beständigkeit untersucht. Nach erfolgreichem Abschluss der Untersuchungen befinden sich seit September 2020 erste Prototypen in einem Feldtest in einer Gasbohrung.