Reaktionskinetische Untersuchung zur flexibel betriebenen Direktreduktion von Eisenerz

Forschung aktuell

Die Stahlindustrie verursacht etwa 7 % der weltweiten, anthropogenen CO2-Emissionen und ist damit gegenwärtig einer der größten CO2-Emittenten. Das sogenannte Direktreduktionsverfahren als alternative Route zur konventionellen Stahlproduktion bietet hier ein enormes Potenzial für die CO2-Minderung, insbesondere, da es in idealer Weise die Umstellung auf eine nachhaltige Stromerzeugung nutzt und relativ zeitnah umgesetzt werden kann.

Bei der Direktreduktion werden pelletierte Eisenerze, statt mit Kohle und Koks wie im konventionellen Hochofenprozess, mit gasförmigen Reduktionsmitteln zu Roheisen umgewandelt. Möglich ist der Einsatz von Erdgas aber auch von regenerativ erzeugten Reduktionsgasen wie Wasserstoff oder Synthesegas. Ein flexibler Betrieb von Direktreduktionsanlagen unter dynamischem Wechsel der Rohstoffbasis kann dabei enorme Vorteile im Vergleich zur stationären Betriebsweise bieten. Denkbar ist eine Steuerung der Produktion für netzgebundene Dienstleistungen unter optimaler Nutzung der volatilen regenerativen Energiequellen sowie eine Steigerung der Wirtschaftlichkeit und der Resilienz gegenüber Veränderungen am Energiemarkt.

Zur Bewertung des Potenzials des Verfahrens sind Kenntnisse zur Reaktionskinetik der flexiblen Direktreduktion unerlässlich. Im Rahmen des BMBF-geförderten Projekts »BeWiSe« wurde eine Direktreduktionsanlage im Labormaßstab umgesetzt, die eine Untersuchung der Reaktionskinetik an einzelnen Eisenerzpellets bei unterschiedlichen Prozessgaszusammensetzungen und Reaktionsbedingungen bis zu 1000 °C und 8 bar ermöglicht. Das System ist zusätzlich ausgestattet mit einer automatisierten Fördereinheit, durch die ein Befüllen und Entleeren des Reaktors im heißen Zustand stattfinden kann und so eine zeiteffiziente Versuchsdurchführung sichergestellt ist.

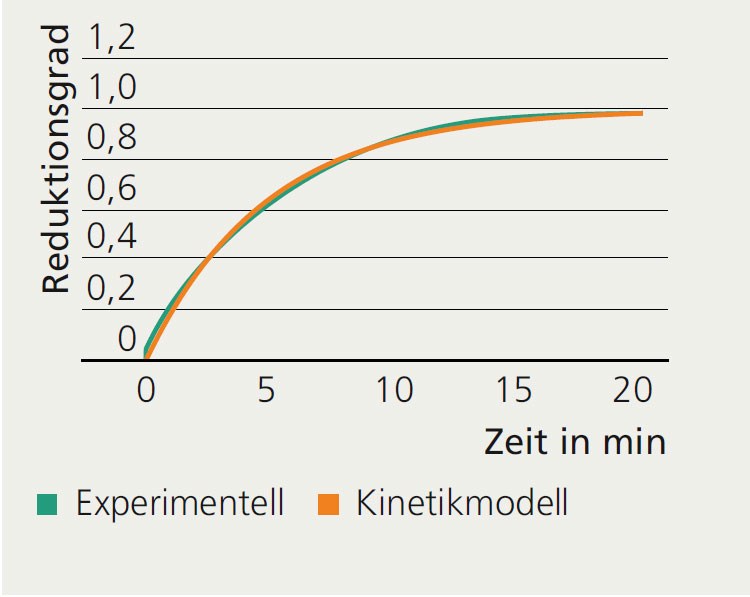

Basierend auf den experimentellen Arbeiten wird derzeit ein umfassendes kinetisches Modell erarbeitet, in dem die Einflüsse aller signifikanten Parameter berücksichtigt werden. Die dazu notwendige Quantifizierung der Reaktionsgeschwindigkeitskonstante ist auf Grund der vielfältigen ablaufenden Mechanismen sehr komplex. Bei der heterogenen Gas-Festphasen- Reaktion kann das kinetische Regime unter anderem durch Porendiffusion der Gase innerhalb des Pellets, Festkörperdiffusion von Fe2+- und O2--Ionen oder durch Keimbildung und -wachstum beim Phasenübergang bestimmt sein. Sind kohlenstoffhaltige Komponenten im Prozessgas enthalten, kommt es zusätzlich zur Bildung carbidischer Phasen, zur Abscheidung von reinem Kohlenstoff und zur Wassergas-Shift-Reaktion. Das abgeleitete Modell soll anschließend zur Simulation von auftretenden Übergangszuständen im flexiblen Betrieb der Direktreduktion genutzt werden, um so Vorhersagen bezüglich Energiebedarf, Metallisierungsgrad sowie anderer verfahrenstechnischer Kenngrößen zu generieren.

Die am Fraunhofer IKTS einmalige Anlage ist, neben der Direktreduktion von Eisenerz, einsetzbar für eine Vielzahl anderer Anwendungen, im Bereich druckbeladener Hochtemperaturprozesse.

Gefördert durch