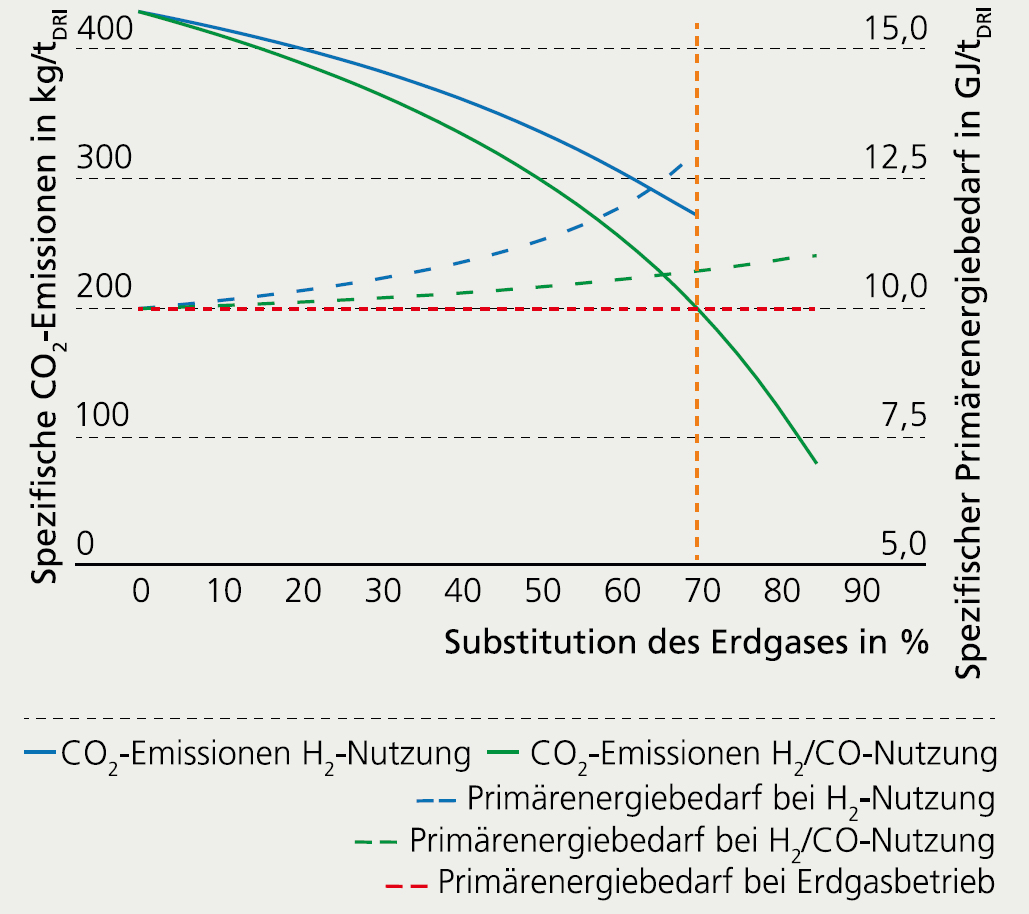

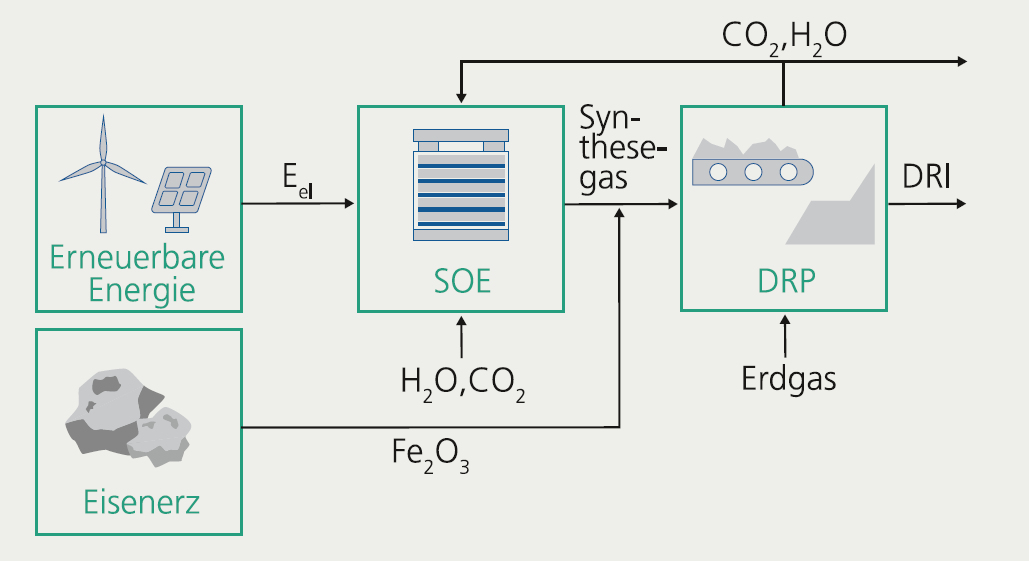

Für die Umsetzung eines nachhaltigen Energie- und Rohstoffsystems ist die Reduzierung der Kohlenstoffdioxid-Emissionen (CO2) in allen Wirtschaftssektoren entscheidend. Mit einem Anteil von 5 % an den gesamten Treibhausgasemissionen der Europäischen Union zählt die Stahlindustrie zu den größten Treibhausgas-Verursachern. Bei der Gewinnung von Rohstahl – einem der wichtigsten Rohstoffe des 21. Jahrhunderts – entstehen erhebliche Mengen an CO2 als Nebenprodukt der konventionellen Eisenerzreduktion über die etablierte Hochofenroute. Gegenstand aktueller Forschung am Fraunhofer IKTS ist daher die Minderung der CO2-Emissionen bei der Roheisengewinnung durch elektrolysegestützte Direktreduktion unter Nutzung erneuerbarer Energie. Gegenwärtig werden etwa 95 % der weltweit produzierten Roheisenmengen über die Hochofenroute hergestellt. Als Reduktionsmittel dient hierbei Koks. Der im Eisenerz vorhandene Sauerstoff wird während des Reduktionsprozesses an den im Koks enthaltenen Kohlenstoff gebunden. Als Reaktionsprodukte entstehen Roheisen und Kohlenstoffdioxid. Eine bereits großtechnisch verfügbare Alternative zum Hochofen ist der Direktreduktionsprozess. Als Produkt entsteht hierbei direktreduziertes Eisen (Direct Reduced Iron, DRI), dessen Qualität durch den eingestellten Kohlenstoffgehalt und einen Restanteil an Eisenoxiden charakterisiert ist. Im überwiegenden Teil der existierenden kommerziellen Direktreduktionsanlagen dient Erdgas als Reduktionsmittel. Bei der als »Reformierung« bezeichneten Reaktion des Erdgases entstehen Wasserstoff und Kohlenstoffmonoxid, die dann für die Reduktion der Eisenerze zur Verfügung stehen. Neben CO2 entsteht dabei auch Wasser als Reaktionsprodukt. Allerdings wird deutlich weniger CO2 frei, da der reduzierende Wasserstoff bereits einen Teil des im Eisenerz vorhandenen Sauerstoffs in Form von Wasser bindet. Um künftig die CO2-Emissionen noch weiter zu senken bzw. perspektivisch auf die Nutzung fossiler Energieträger vollständig zu verzichten, können die für den Reduktionsprozess relevanten Verbindungen Wasserstoff und Kohlenstoffmonoxid mittels Hochtemperaturelektrolyse (Solid Oxide Electrolysis, SOE) bereitgestellt werden. Damit wird der Elektrolyseur zum Bindeglied zwischen erneuerbaren Energiequellen und Stahlerzeugung. Die einfachste Art eine derartige Kopplung umzusetzen, ist die Beimischung regenerativ erzeugten Wasserstoffs zum Erdgas. Dazu sind keine Änderungen am eingesetzten Schachtofen nötig. Mit zunehmendem Anteil an Wasserstoff sinken die CO2-Emissionen – ab einem bestimmten Punkt jedoch auch der Kohlenstoffgehalt im DRI. Dies wirkt sich nachteilig auf die folgenden Prozessschritte aus, weshalb die Substitution nur bis zu einem Anteil von 70 Vol.-% technisch sinnvoll ist. Diese Limitierung umgeht ein vom IKTS zum Patent angemeldetes Prozesskonzept. Dieses nutzt die Fähigkeit der ebenfalls am Institut entwickelten Hochtemperaturelektrolyse-Stacks nicht nur Wasser, sondern auch CO2 umwandeln zu können. Im Direktreduktionsprozess ohnehin abgetrenntes CO2 wird dem Elektrolyseur zusammen mit Wasser zugeführt. Es entstehen die Reduktionsmittel Kohlenstoffmonoxid und Wasserstoff.