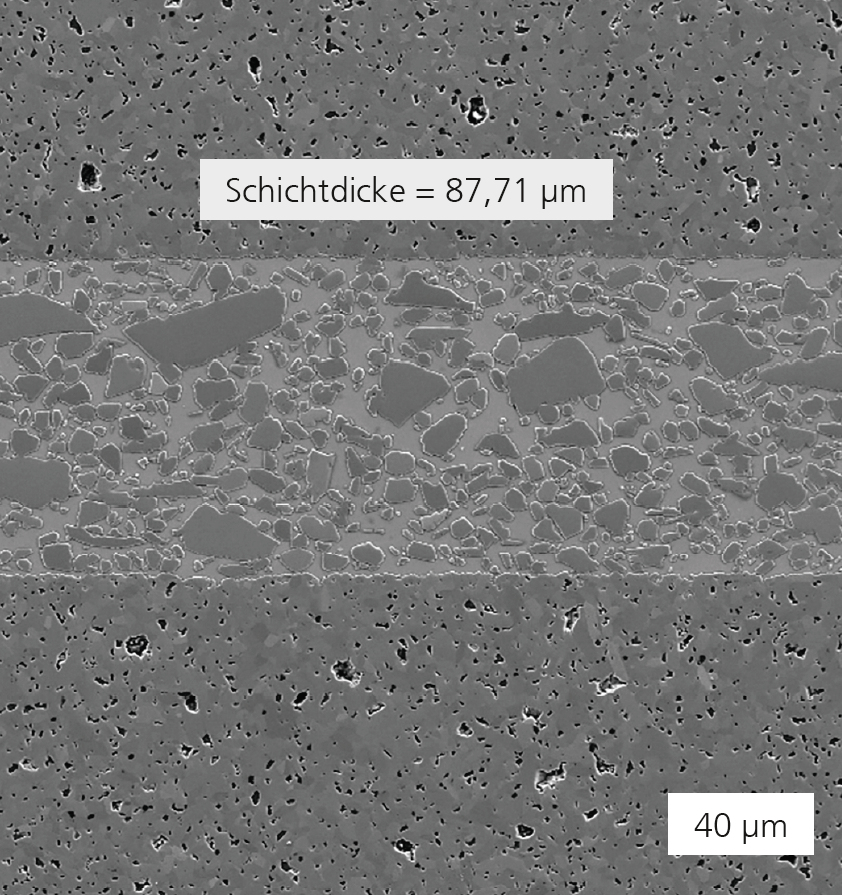

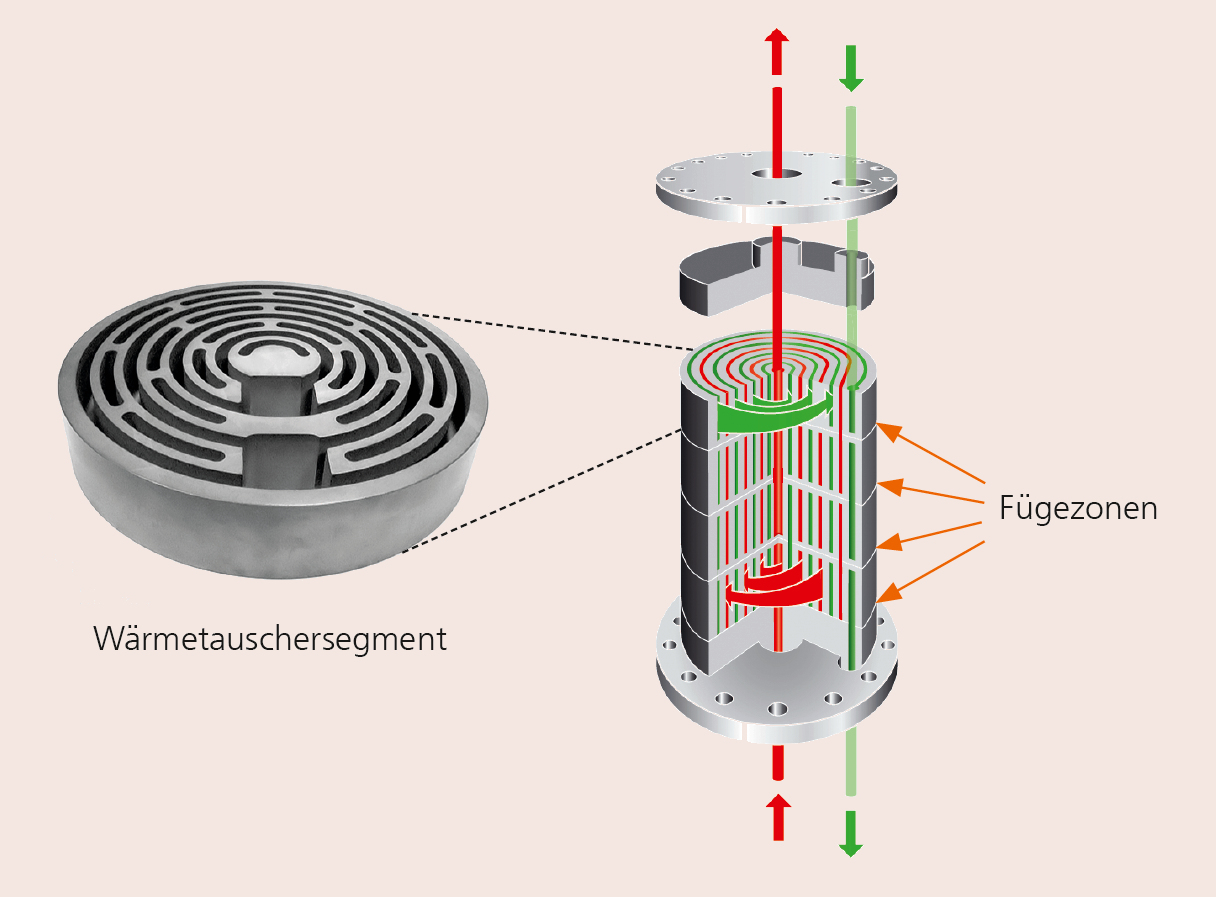

In vielen Anwendungen der chemischen Industrie haben sich, insbesondere zur Abwärmenutzung von Reaktionsprozessen, modulare Rekuperatoren aus gesintertem Siliciumcarbid etabliert. Jedoch beschränken die marktgängigen Dicht- und Fügetechnologien der einzelnen Module die chemische und thermische Belastbarkeit und damit die Einsatzgebiete solcher Wärmetauschersysteme. Zur Überwindung dieser technischen Grenzen hat das Fraunhofer IKTS gemeinsam mit der GAB Neumann GmbH ein Verfahren für das stoffschlüssige keramische Verbinden von Siliciumcarbidkeramiken entwickelt. Ausgangspunkt für die Fügung ist eine Folie aus polymergebundenen Siliciumcarbidpartikeln. Diese lässt sich mittels Laser präzise auf die Abmaße der zu verbindenden Bauteile zuschneiden. Auch die Herstellung komplexer Zuschnittmuster ist möglich. Die zu verbindenen Bauteilflächen können anschließend mit der zugeschnittenen Folie bereits bei niedrigen Temperaturen, von ca. 200 °C miteinander gefügt werden. Aufgrund der Verwendung von thermoplastischen Bindemitteln erfolgt dies kostengünstig, mit geringem apparativen Aufwand, unter Luft und bei niedrigen Pressdrücken ab ca. 1 MPa. Das Fügen von sphärischen bzw. sehr rauen Oberflächen ist ebenfalls möglich, da sich die Folie sehr gut drapieren lässt und im plastischen Zustand Unebenheiten optimal nivelliert. Die auf diese Weise miteinander verbundenen Bauteile werden anschließend einer Pyrolyse unterzogen. Dabei entsteht in der Fügezone eine poröse Schicht aus Siliciumcarbidkörnern, die mit Glaskohlenstoff verbunden sind. Unter Zuführung von flüssigem Silicium wird diese in einem Hochtemperaturschritt bei ca. 1600 °C in eine dichte SiSiC-Fügeschicht überführt. Das Silicium wird dabei in Form von Nuten oder Sacklöchern als Reservoir mit direktem Kontakt zur Fügezone in den Werkstoff eingebracht. Beim Überschreiten der Schmelztemperatur (1414 °C) verflüssigt sich das Silicium in den Reservoirs und wird aufgrund der Kapillarkräfte in die Fügeschicht gezogen. Dort reagiert es mit dem vorliegenden freien Glaskohlenstoff zu sekundärem Siliciumcarbid. Das Ergebnis ist eine gasdichte Fügung aus Siliciumcarbid, deren Poren mit freiem Silicium geschlossen sind. Die auf diese Weise erzeugten keramischen Fügezonen besitzen eine Dicke von ca. 100 μm, sind hochtemperaturgeeignet und sehr chemikalienresistent. Beim Industriepartner GAB Neumann GmbH wird die entwickelte Fügetechnologie derzeit bei Platten- und Ringnutwärmetauschern erstmals angewendet.

Leistungs- und Kooperationsangebot

- Entwicklung von Fügeprozessen für keramische Werkstoffe

- Anwendungsbezogene Werkstoffentwicklung

- Erarbeitung von Fertigungsverfahren zur industriellen Herstellung komplexer keramischer Bauteile

- CFD-Simulationen zur Unterstützung der Auslegung und Optimierung von Rekuperatoren

- Erarbeitung von angepassten Pyrolyse- und Silicierregimen