Nano-XCT zur In-situ-Abbildung von Rissen in Mikrochips

Forschung aktuell

Hochauflösende Transmissionsröntgenmikroskopie zur In-situ-Untersuchung von 3D-Strukturen

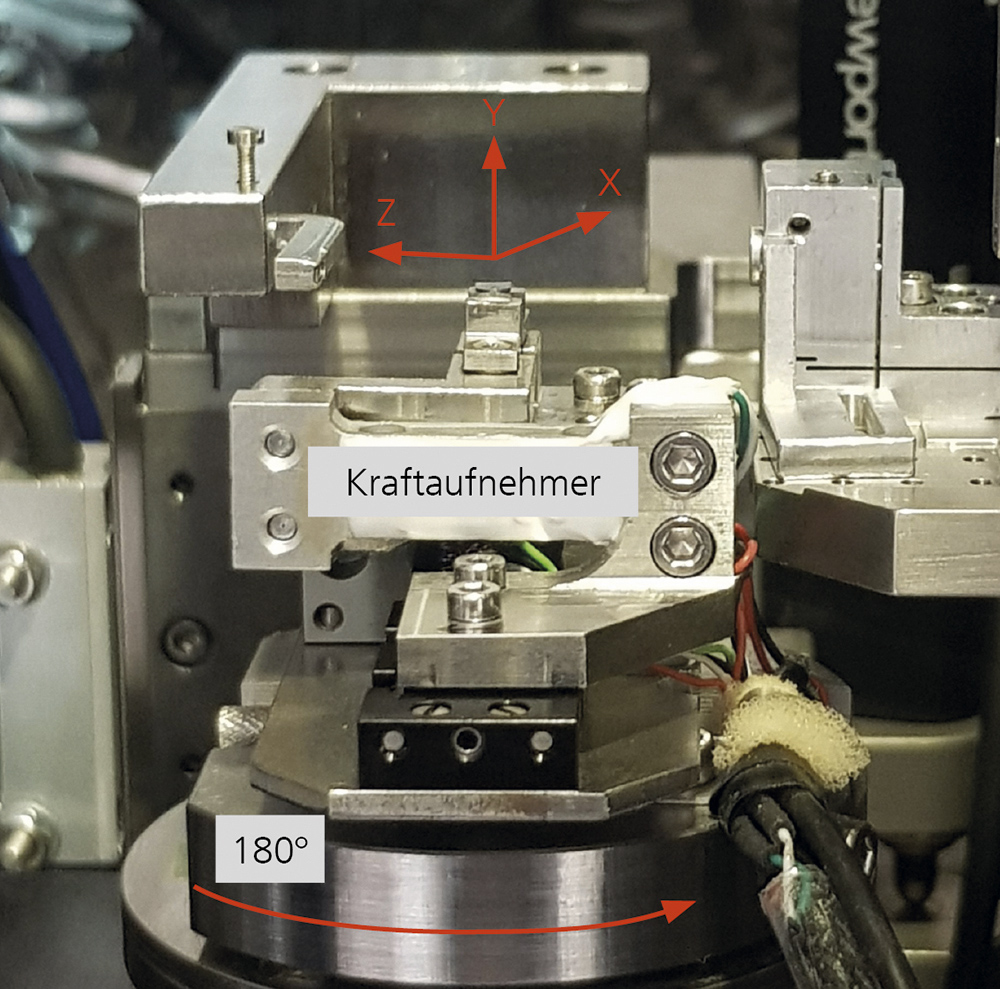

Untersuchungen der Rissentwicklung in Mikrochips scheitern derzeit noch an zu geringen Auflösungen der eingesetzten Verfahren. Deshalb wurden am Fraunhofer IKTS die laborbasierte Transmissionsröntgenmikroskopie (TXM) und die Nano-Röntgen-Computertomographie (Nano-XCT) mit einem eigens entwickelten Testsystem für miniaturisierte DCB-Prüfkörper (Mikro-DCB) ausgestattet. Die Mikro-DCB-Einrichtung ermöglicht den vollständigen tomographischen Zugang zur Region of Interest (ROI) unter definierter mechanischer Belastung, d. h. die in-situ 3D-Bildgebung mit Auflösungen bis 100 nm.

Für eine optimale Bildgebung muss der Mikro-DCB-Prüfkörper eine Dicke zwischen 50 und 80 μm haben. Das Risswachstum wird durch eine kontrollierte Piezoverschiebung in Schritten von je 50 bis 100 nm gesteuert. Dabei werden die auf die Probe einwirkenden Kräfte gemessen.

In-situ-Mikro-DCB-Studie zur Rissausbreitung in Mikrochips

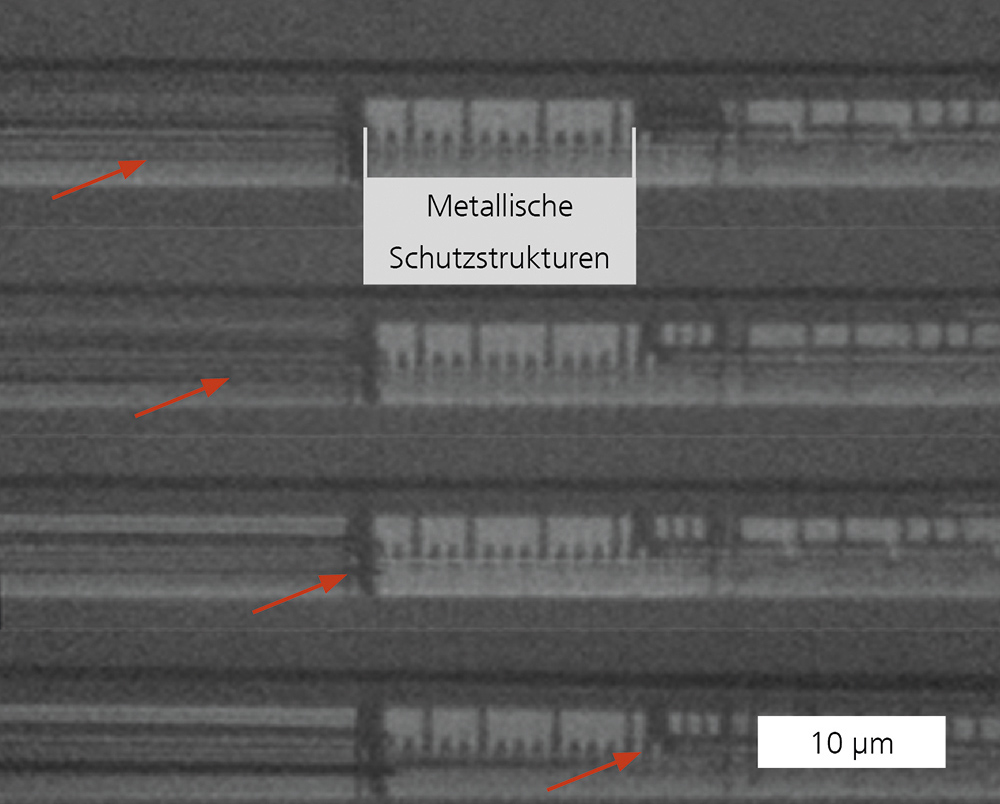

In einer In-situ-Studie über die Risswege in vollintegrierten mehrschichtigen Verbindungsstrukturen unter mechanischer Belastung wurde das Rissausbreitungsverhalten lokalisiert und visualisiert. Zudem war die Bestimmung der Delamination des Risses bei schwachen Dielektrika und entlang dielektrischer Grenzflächen möglich. Metallische Schutzstrukturen (Guard Ring, GR) werden in den Verbindungsstapel integriert, um Brüche und mechanische Beschädigungen des Mikrochips zu vermeiden, indem sie die Mikrorissausbreitung stoppen oder Risse umleiten. Mit dem in-situ Mikro-DCB-Test können nun die komplexen Versagensmodi in realen Interconnect-Stacks abgebildet und zerstörungsfrei untersucht werden. So lassen sich die Auswirkungen prozessbedingter thermomechanischer Belastungen und der Chip-Package-Interaction (CPI) auf die Zuverlässigkeit diskutieren. Die gewonnenen Informationen dienen der Entwicklung von Schutzstrukturen zukünftiger Technologieknoten und der Gewährleistung der geforderten Produktlebensdauer.

Leistungs- und Kooperationsangebot

- In-situ-Visualisierung von Rissen in Materialien mit einer Auflösung von unter 100 nm

- Bestimmung der schwächsten Komponenten und Grenzflächen in Materialien auf Basis von 3D-Daten

- Quantitative Bestimmung der Bruchzähigkeit von Materialien

Das Projekt wurde durch den SRC gemäß des mitgliedspezifischen Forschungsvertrags finanziert.