Finite-Elemente-Simulationen von Chipvergussmassen aus Nano-XCT-Daten

Forschung aktuell

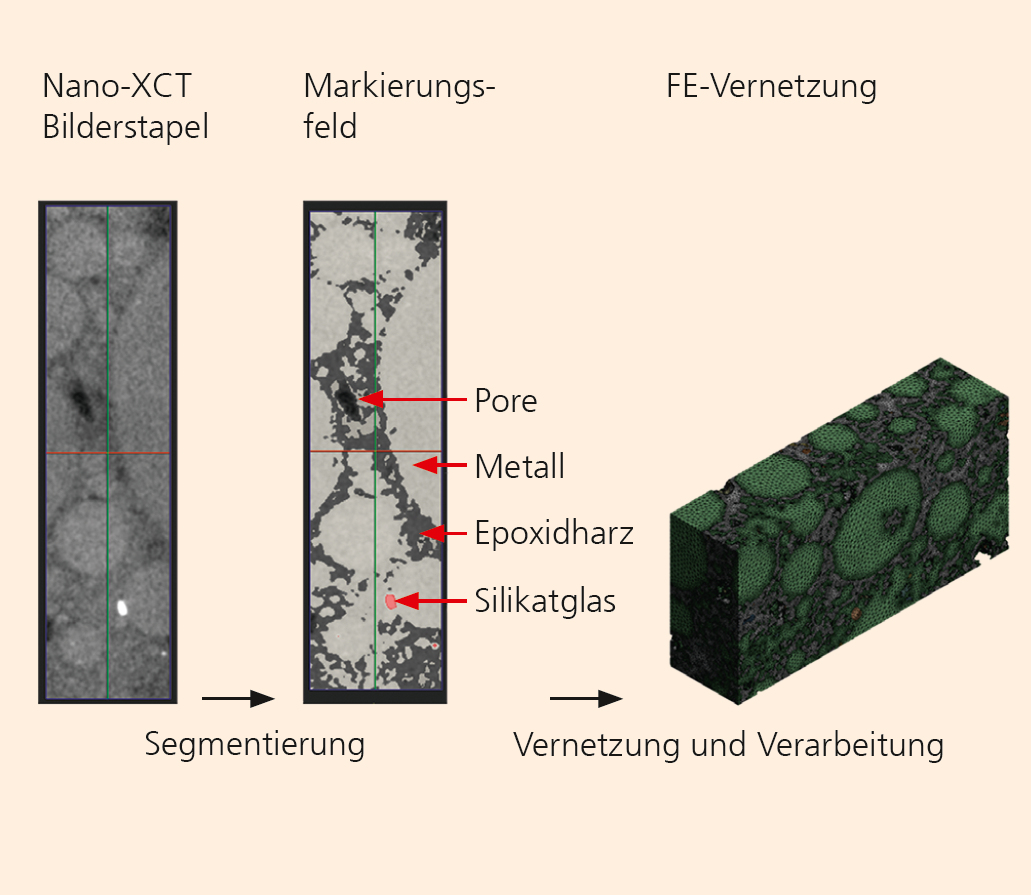

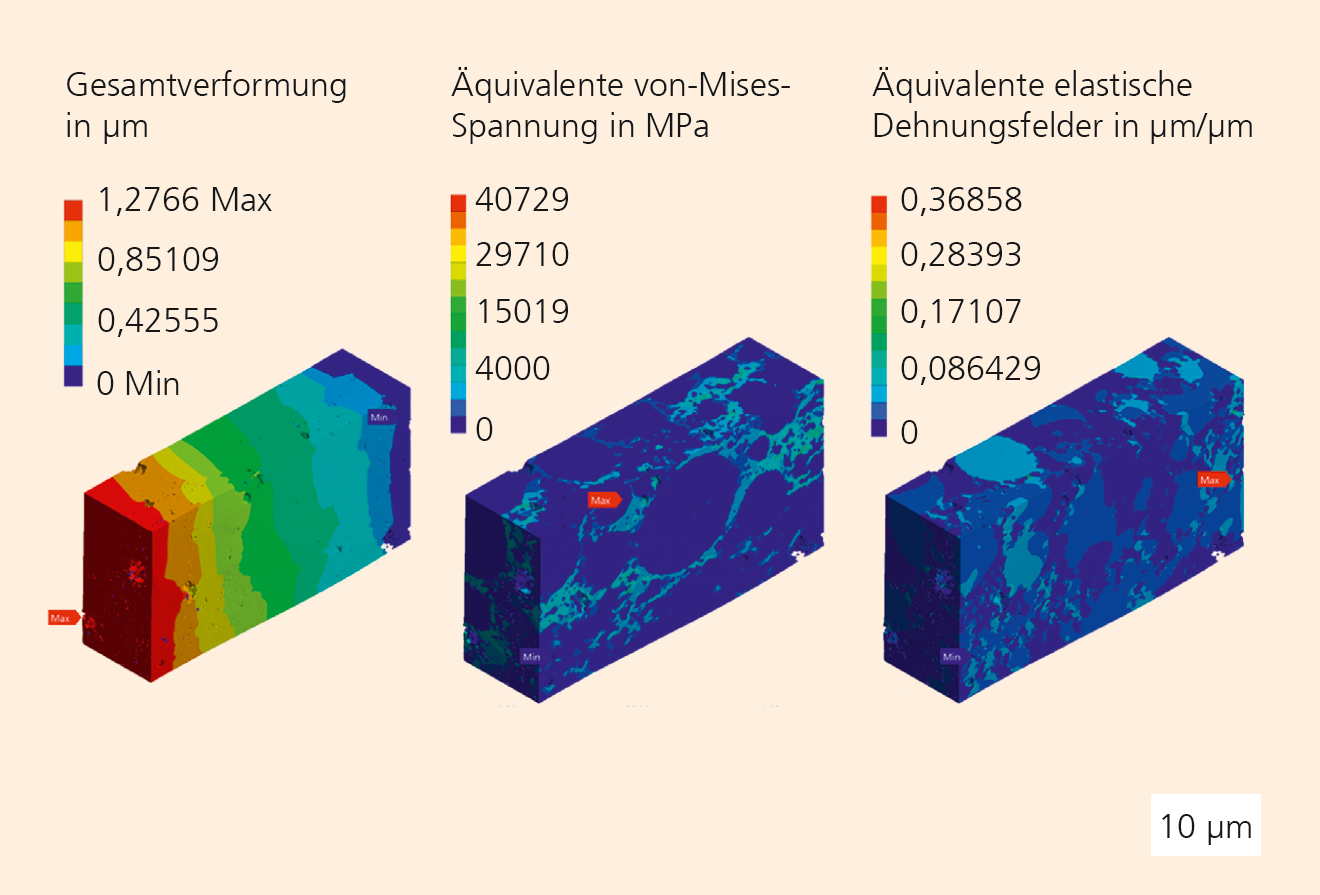

Die Röntgen-Computertomographie (XCT) ist eine zerstörungsfreie Methode zur 3D-Charakterisierung der inneren Strukturen eines Objekts, die vor allem aus der Medizin bekannt ist. Seit etwa zehn Jahren wird die hochauflösende Nano-XCT auch in der Materialwissenschaft und dem Ingenieurwesen eingesetzt. Mit dem Verfahren ist die innere Struktur von Objekten und die Mikrostruktur von Materialien mit hoher Auflösung bis unter 100 nm abbildbar. Für die Rekonstruktion der 3D-Daten werden Bilder, die aus verschiedenen Perspektiven aufgenommen wurden, zusammengesetzt. Dabei kann es durch mechanische Achseninstabilitäten, Fehlausrichtung, Probenbewegung, fehlende Daten und physikalische Artefakte zu Problemen kommen. Um diese zu reduzieren bzw. zu eliminieren und damit artefaktfreie Volumendaten zu erhalten, entwickelten Wissenschaftler der TU Dresden und des Fraunhofer IKTS spezifische Korrekturverfahren. Das so entstandene Softwarepaket nutzt maschinelles Lernen zur Datenwiederherstellung, Computer-Vision zur Kompensation der Bewegungsabweichung und statistische Optimierungsmethoden zur Korrektur von Fehlausrichtungen, um die Rekonstruktionsqualität und Genauigkeit der erfassten Daten zu verbessern. Mit diesen präzisen 3D-Daten können Computermodelle erstellt werden, die die hierarchische Mikrostruktur von Materialien beinhalten und deren morphologische Merkmale, wie Poren oder Verstärkungskomponenten, berücksichtigen. Werden bisherige vereinfachende Finite-Elemente-Modelle durch diese komplexeren nano-XCT-basierten Modelle ersetzt, ist es möglich, die lokale Materialantwort der realen Materialstruktur bei Belastung zu verstehen. Chipvergussmassen sind Kunststoffe, die zum Einkapseln von mikroelektronischen Produkten wie Prozessoren und Speichern verwendet werden. Materialsimulationen sind zu einem entscheidenden Teil des Konstruktionsprozesses dieser Werkstoffe geworden, da nur so deren Leistungsfähigkeit und Zuverlässigkeit gewährleistet werden kann. Die mit Nano-XCT gemessenen 3D-Morphologiedaten der Vergussmassen sind die Ausgangsdaten für das Simulationsmodell. Zunächst wird aus dem Bilderstapel die segmentierte Oberflächengeometrie eines 3D-Objekts erzeugt (Bild 1), das anschließend mit Hilfe von ANSYS-Reverse-Engineering-Tools in eine Volumengeometrie umgewandelt wird. Im oben gezeigten Beispiel wurde ein Tetraedernetz mit 1,2 Mio. Knoten und 4,6 Mio. Elementen generiert, um mechanische Druckspannungssimulationen durchzuführen. Die sich ergebende Gesamtverformung, die äquivalente Von-Mises-Spannung und die äquivalenten elastischen Dehnungsfelder des heterogenen Modells der Vergussmasse sind in Bild 2 dargestellt. Die Ergebnisse zeigen, dass Größe und Platzierung der im Material enthaltenen Glaskugeln die mechanischen Eigenschaften heterogener Vergussmassen. Es wurde gezeigt, dass sich die Methode für alle Arten von Materialsystemen eignet und die Erstellung von Modellen mit genauen morphologischen Eigenschaften auf Basis realer Geometrien aus 3D-Bilddaten ermöglicht.