Schnellere Entwicklungszeiten, kürzere Produktlebenszyklen sowie die Zunahme kundenspezifischer Lösungen erfordern Werkzeugmaschinen, die ihr Verhalten selbstständig so anpassen, dass zu jedem Zeitpunkt eine qualitativ und produktiv optimale Verarbeitung erfolgt. Ein neuartiges, hochintegriertes Sensorsystem ermöglicht eine genaue und kontinuierliche Kraftmessung bei Fräsprozessen zur Prozesssteuerung und Verschleißerfassung.

Die Fräsbearbeitung gehört zu den wichtigsten Fertigungstechnologien. In sehr vielen Produkten im Automobilbau, der Luft- und Raumfahrt oder Medizintechnik kommen spanend gefertigte Bauteile zum Einsatz. Um eine Flexibilisierung und ständige Kontrolle der Werkzeugmaschinen zu erreichen, ist eine exakte echtzeitfähige Bestimmung des Prozesszustandes essentiell. Dabei haben sich die Schnittkräfte im Fräsprozess als sehr aussagekräftige Parameter erwiesen. Obwohl die aktuellen Entwicklungen in der Sensorik eine breite Palette von Sensoren zur Erfassung von Prozessdaten bieten, bleibt die Implementierung von genauen und zuverlässigen Sensoren in der realen Produktion eine große Herausforderung.

Mehrkomponenten-Dynamometer stellen die genaueste kommerziell verfügbare Lösung für die Messung von Schnittkräften dar. Der Einsatz solcher Dynamometer ist jedoch hinsichtlich Größe, Kosten, Einspannmöglichkeiten und dem dynamischen Einfluss auf die Messergebnisse eingeschränkt. Alternative Ansätze sind die Auswertung von Antriebsmomenten, die Integration von Kraftsensoren in die Maschinenstruktur oder die Messung der Spindelverschiebung mit kapazitiven Sensoren. Diese Konzepte haben jedoch den Nachteil, dass die Schnittkräfte nicht direkt an der Schnittzone erfasst werden. Dadurch hat das Messsignal eine geringere Empfindlichkeit und unterliegt so einer höheren Ungenauigkeit. Eine deutliche Verbesserung der Signalqualität kann durch die Integration von Sensoren in das Schneidwerkzeug erreicht werden. Handelsübliche, gehauste Sensoren benötigen jedoch zu viel Bauraum und sind nicht an den zu überwachenden Kraftfluss angepasst.

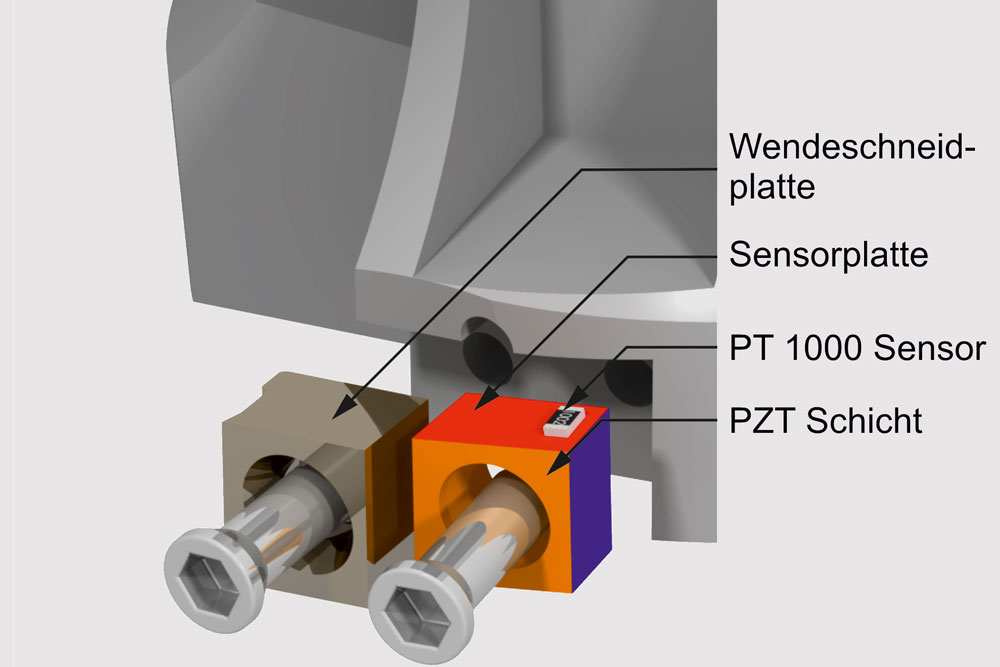

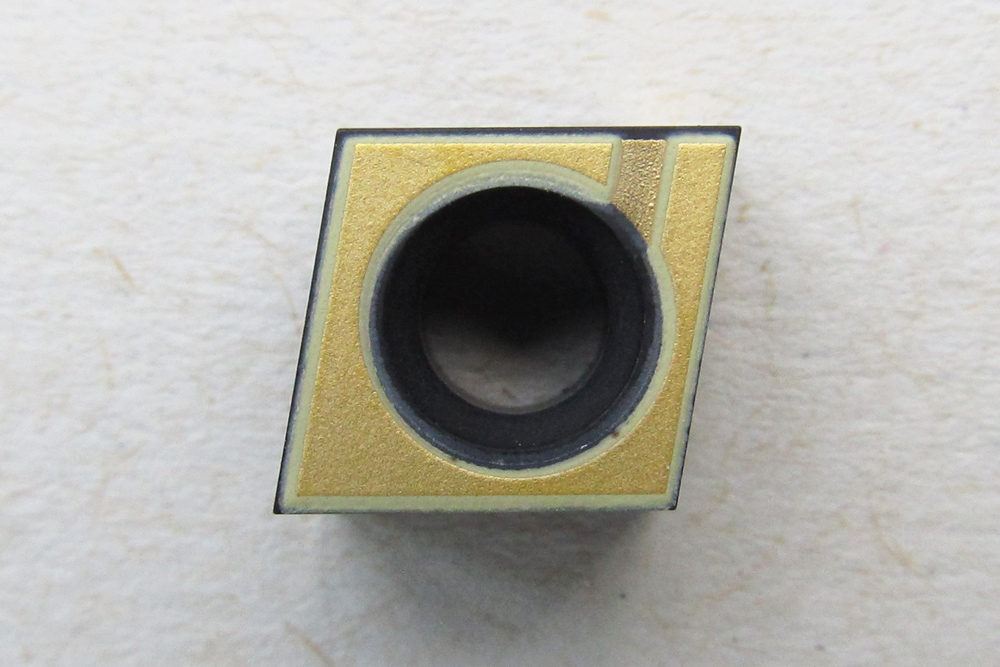

Das neuartige »SensoTool«-Konzept basiert auf einer Sensorplatte, die direkt im Fräswerkzeug hinter der Wendeschneidplatte montiert ist. Die tangentialen Schnittkräfte werden von der Wendeschneidplatte über die Sensorplatte auf das Fräswerkzeug übertragen. Die Sensorplatte dient dabei als Substrat für ein piezokeramisches Schichtsystem, das über Siebdruck aufgebracht wird. Es besteht aus einer Blei-Zirkonat-Titanat-Dickschicht (PZT) mit gedruckten Elektrodenschichten. Die PZT-Dickschicht weist eine hohe Sensitivität auf und kann aufgrund ihrer piezoelektrischen Eigenschaften zur Kraftmessung genutzt werden.

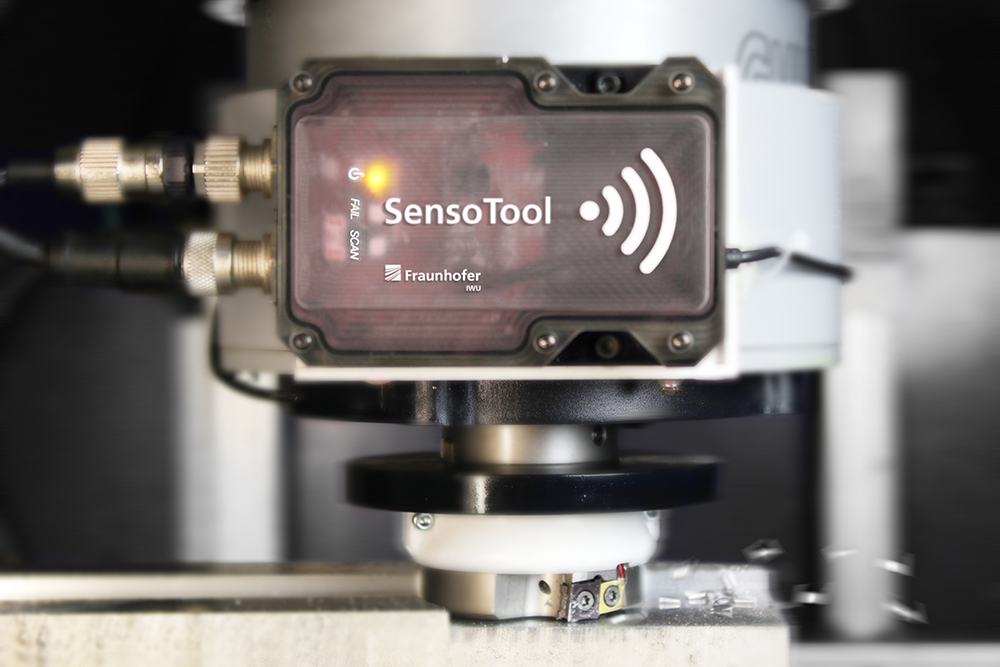

Durch die parallele Messung an mehreren Schneiden kann eine Vielzahl von Daten gewonnen werden. Eine Echtzeitübertragung ist allerdings sehr schwer realisierbar. Deshalb werden die charakteristischen Merkmale des Messsignals auf dem rotierenden Werkzeug extrahiert und codiert über RFID-Technologie übermittelt. Die Energieversorgung erfolgt drahtlos, wodurch ein Dauerbetrieb ohne Ladepausen ermöglicht wird.

Auf Empfängerseite werden die Signale dann decodiert und an die Maschinensteuerung übergeben. Diese berechnet aus den gewonnenen Daten Informationen zum aktuellen Prozesszustand. Hierdurch lassen sich zum einen der Verschleiß der Werkzeugschneiden online ermitteln und zum anderen Bearbeitungsfehler vorhersagen. Diese Zustandsinformationen können genutzt werden, um selbstständig das Werkzeug zu wechseln oder die Bearbeitungsparameter so anzupassen, dass ein optimaler Betrieb möglich ist.

In experimentellen Untersuchungen wurde das neuartige »SensoTool«-System zur Messung der Schnittkräfte mit einem Kistler-Dynamometer verglichen. Die Auswertung der Versuche zeigte die hohe Qualität der erfassten Signale. Zudem konnte die Funktionsfähigkeit des Gesamtsystems im Fräsprozess nachgewiesen werden.

An der Realisierung von »SensoTool« waren die millfax GmbH, Hartmetall-Werkzeugfabrik Paul Horn GmbH, microsensys GmbH, METROM GmbH, MAPAL KG, das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU sowie das Fraunhofer-Institut für Keramische Technologien und Systeme IKTS beteiligt. Das Projekt wurde über das Förderprogramm »Zwanzig20 – Partnerschaft für Innovation« des Bundesministeriums für Bildung und Forschung gefördert.