Autoren: Annegret Kolarow | Bernd Gronde

Transferprojekt Plasmaspritzen – Wie anspruchsvolle Oberflächen präzise eingestellt werden

Verschleißfest, elektrisch oder thermisch isolierend, korrosionsbeständig – die Anforderungen an Bauteiloberflächen sind in vielen Industrieprozessen sehr hoch und erfordern äußerste Präzision. Das Atmosphärische Plasmaspritzen (APS) als eine besonders kostengünstige Form des thermischen Spritzens erfüllt die hohen Ansprüche, die in der Industrie gefragt sind. Die Technologie wird am IKTS seit fast dreißig Jahren verfeinert und für verschiedene keramische Beschichtungen qualifiziert. Nun werden Technologien und Know-how in die Kommerzialisierung überführt.

Bauteilschonend und kostengünstig

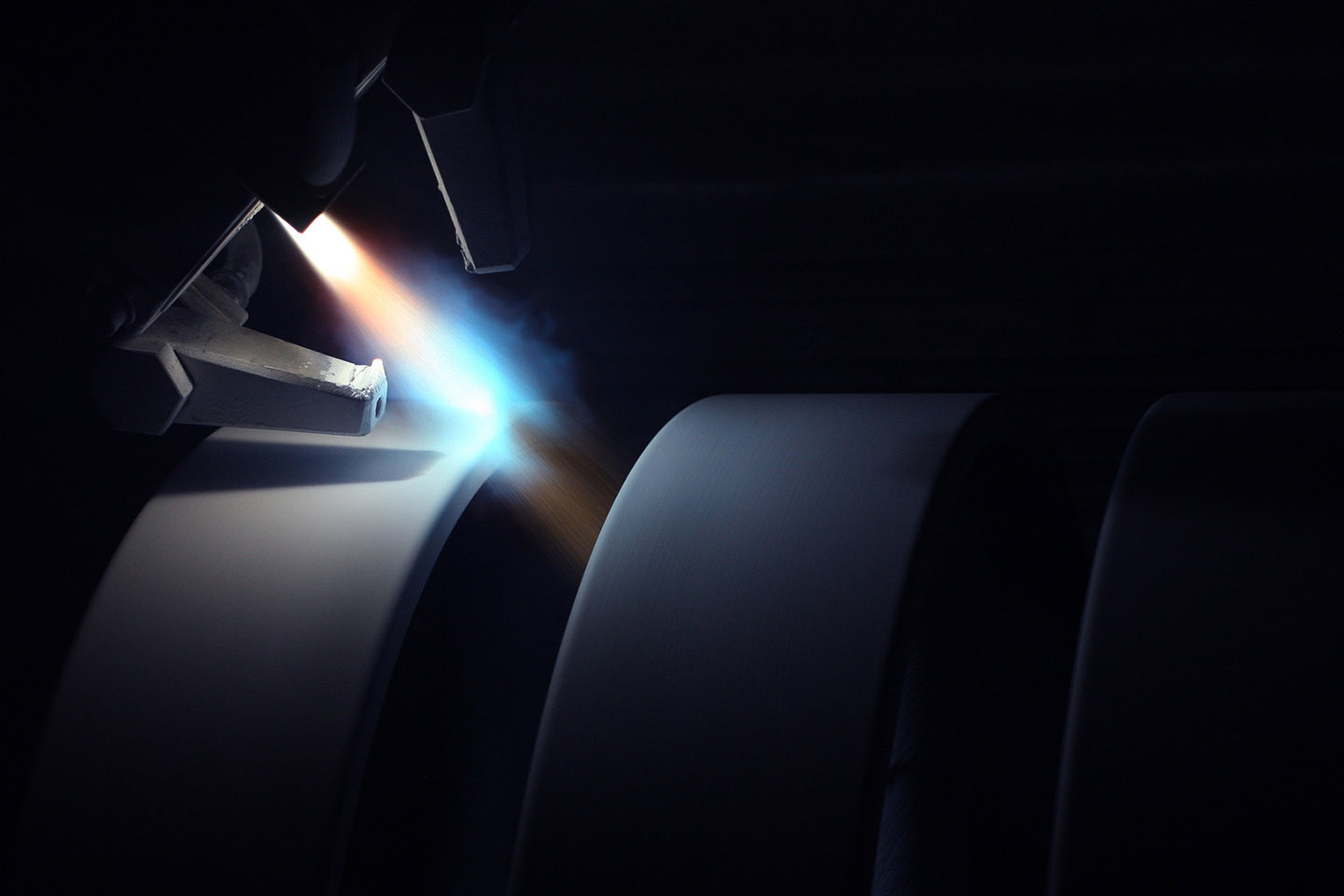

Das thermische Spritzen ist ein Verfahren zur Beschichtung von Oberflächen. Dabei werden Spritzzusätze aufgeschmolzen, in einem Gasstrom beschleunigt und auf ein Bauteil aufgebracht. Die Haftung der Partikel erfolgt rein mechanisch und die Oberfläche des Bauteils wird in Abhängigkeit von der Art des Verfahrens unterschiedlich thermisch belastet. Beim Atmosphärischen Plasmaspritzen (APS) wird zwischen Anode und Kathode ein Lichtbogen gezündet, der eine Temperatur von ca. 3000 °C hat, um Plasmagemische aus Argon, Stickstoff und Wasserstoff zu dissoziieren und zu ionisieren. Beim Austritt der Gase aus der Anodendüse kommt es durch Rekombination zu Temperaturen bis 15000 Kelvin. In diesem heißen Plasmastrahl werden die Spritzpulver eingeblasen. Die Pulverpartikel werden beschleunigt, aufgeschmolzen und haften auf dem zu beschichtenden Material. Die Bauteiloberfläche bleibt jedoch während des Beschichtungsvorgangs durch die Zuführmöglichkeit von Kühlgasen relativ kalt (ca. 100 °C) und somit kaum belastet.

Lösungen für anspruchsvolle Oberflächen

Das bauteilschonende und kostengünstige Verfahren ist für viele Anwender interessant, die sich mit ihren Wünschen für die Oberflächenbeschaffenheit bestimmter Bauteile und Komponenten an das IKTS wenden. In einem Industrieprojekt wurde zum Beispiel an der Beschichtung von medizinischen Zangen gearbeitet. Die hochspezialisierten chirurgischen Instrumente müssen biokompatibel sein und zudem nur an bestimmten Stellen elektrisch leitfähig, da sie durch Verödung Gefäße verschließen. Das IKTS ist gemäß EN ISO 13485 für die Herstellung von Medizinprodukten zertifiziert und konnte unter Einsatz des APS für den Kunden eine optimale Lösung entwickeln.

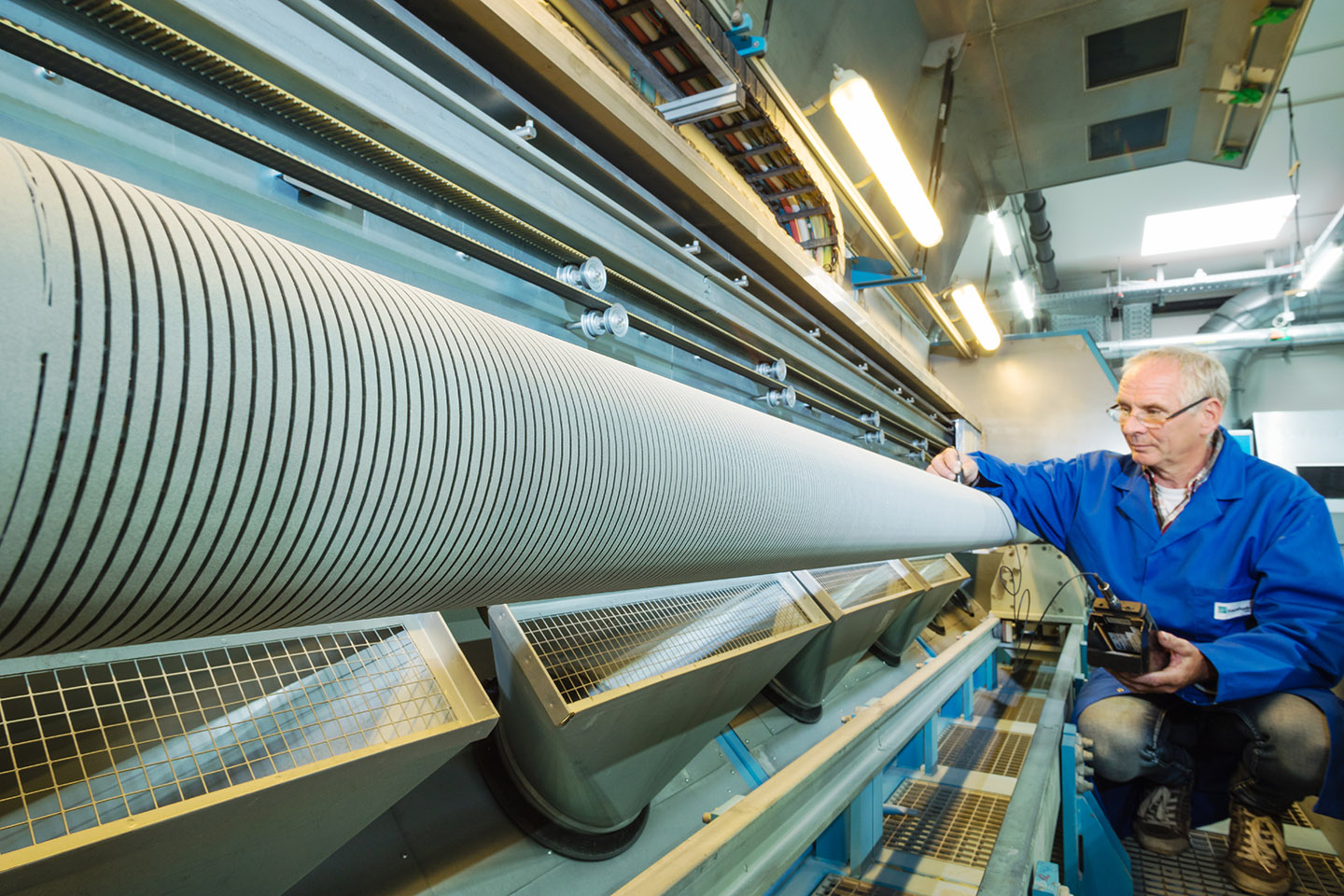

Eine besondere Herausforderung für die Beschichtung sind Faserverbundwerkstoffe wie kohlefaser- oder glasfaserverstärkte Kunststoffe (CFK bzw. GFK). Sie sind zwar aufgrund ihres geringen Gewichts und ihrer enormen Festigkeit gefragte Konstruktionswerkstoffe, jedoch blieben ihnen aufgrund ihrer geringen Verschleißfestigkeit viele Einsatzbereiche bislang verschlossen. Die Herausforderung liegt in der Beschaffenheit des Werkstoffs: Während des Beschichtungsvorgangs dürfen die feinen, verwobenen Fasern nicht aufgeraut oder beschädigt werden. Das am IKTS entwickelte ALBOCER®-Verfahren, eine Vorbehandlung der Werkstoffoberfläche, macht es nun möglich, auch auf solche Werkstoffe keramische oder metallische Schichten mittels Plasmaspritzens aufzubringen. Dies ist zum Beispiel in der Papierindustrie von besonderem Interesse, in der große, schwere Umlenkrollen aus Edelstahl im Einsatz sind. Leichte Rollen aus Faserverbundwerkstoffen mit verschleißfesten Oberflächen könnten hier den Produktionsprozess revolutionieren.

Initialprojekt Wickeldrahtfilter

Ausschlaggebend für den Transfer des Plasmaspritzens in die Industrie war jedoch ein Projekt im Bereich der Erdöl-/Erdgasförderung. Sogenannte Wickeldrahtfilter verhindern hier bei der Materialförderung den Eintrag von Sand in das Bohrloch. Der Industriepartner con-slot SCREENS GmbH mit seinem Thüringer Schwesterunternehmen MUW Screentec GmbH entwickelt und produziert diese Filter und kam auf das IKTS mit der Fragestellung zu, wie diese Bauteile zu beschichten sind, um sie widerstandsfähiger gegen Korrosion und Erosion zu machen. Die Anforderungen an die Beschichtung waren neben einer hohen Erosionsfestigkeit auch eine chemische Beständigkeit gegen organische Säuren – und dies bei einer Bauteillänge von bis zu 6 Metern, Arbeitstemperaturen von -30 bis 160 °C und einem Filterspaltmaß von 100 bis 500 μm ± 25 μm, das trotz Beschichtung exakt eingehalten werden muss.

Im Projektverlauf konnte diese technologische Herausforderung am IKTS bewältigt werden. Die komplexe Beschichtung erforderte einen mehrstufigen Prozess bestehend aus der Vorbehandlung und dem Aufbringen einer Haftschicht, bevor die eigentliche erosionsbeständige Schicht mittels Atmosphärischen Plasmaspritzens aufgetragen werden konnte. Für jeden Schritt wurden verschiedene Materialkombinationen getestet und ausgewertet und eine optimale Zusammensetzung ausgewählt. Die Spaltfilter sind nun bereits im erfolgreichen Einsatz bei einem Kunden der con-slot SCREENS GmbH in Malaysia.

Industrietransfer mit Ausblick auf F&E

Der Transfer der Technologie, des Maschinenparks und des Know-hows von einem Forschungsumfeld am Fraunhofer IKTS in Hermsdorf in einen kommerziellen Rahmen bei MUW Screentec GmbH in Erfurt wird nun über einen Zeitraum von drei Jahren erfolgen. Es ermöglicht dem mittelständischen Unternehmen das Beschichten der Spaltfilter im eigenen Herstellungskontext und erleichtert den weiteren Vertriebsausbau dieser hochspezialisierten Komponenten in einem umkämpften Weltmarkt. Neben dem Aufbau der komplexen Anlagentechnik unterstützt das Fraunhofer IKTS den Prozess mit Schulungen und einer intensiven Begleitung und Beratung während der Einarbeitungsphase. Auch für die Auftragsforschung stehen die Anlagen weiter zur Verfügung: Im Rahmen des Transferprojekts bekommt das IKTS regelmäßige Zeitfenster, um mit den Plasmaspritz-Technikgeräten eigene F&E-Projekte zu bearbeiten. Auch nach Ablauf des Transferprojekts sind gemeinsame Forschungs- und Entwicklungsarbeiten fest eingeplant.

Weitere Informationen

- Forschung aktuell »Thermisch gespritzte Erosionsschutzschichten für Wickeldrahtfilter«

- Produktblatt »Atmosphärisches Plasmaspritzen«

- Veröffentlichung »Pioneering Application of Plasma Spray Coatings to Improve the Erosion Resistance of Rod Based Wedge Wire Screen« (Englisch)

Bleiben Sie informiert: Melden Sie sich gern für unseren Newsletter an, lesen Sie in weitere Blogbeiträge rein oder folgen Sie uns auf LinkedIn, Instagram und YouTube. Wir freuen uns, mit Ihnen ins Gespräch zu kommen.