Autoren: Martin Kunath | Stephanie Anderseck

Wenn man sich im Kreis dreht… – Szenarien für einen Recyclingkreislauf von Antriebsbatterien

Die Nachfrage nach Lithium-Ionen-Batterien wuchs in den vergangenen Jahren enorm. Experten schätzen, dass der Energiespeicherbedarf basierend auf der Lithium-Ionen-Technologie bis 2030 um fast das Siebenfache gegenüber 2020 steigen wird. Insbesondere der Automobilsektor wird dazu wesentlich beitragen. Die vermehrte Nachfrage nach Lithium-Ionen-Batterien führt dazu, dass gerade weltweit 115 »Gigafabriken« mit mehreren Gigawattstunden Produktionskapazität aufgebaut werden.

Es stellt sich daher die Frage, wie der Rohstoffbedarf für diese riesigen Mengen langfristig gedeckt werden kann. Dies betrifft die reine Verfügbarkeit von Lagerstätten aber auch die umwelt- und arbeitsrechtlichen Bedingungen, unter denen Rohstoffe wie Kobalt oder Lithium gefördert werden. Gleichzeitig benötigen Unternehmen sichere Versorgungsketten auch aus politisch instabilen Regionen. Es wäre daher ja ideal, wenn alle Batterierohstoffe möglichst verlustarm aufbereitet und wiederverwendet werden könnten. In solch einer Kreislaufwirtschaft sind verschiedenste Akteure notwendig von der Sammlung der Altbatterien bis zur Resynthese der Rohstoffe. Wie lässt sich aber solch ein effizienter Recyclingprozess für Antriebsbatterien aufbauen? Wo steht Deutschland im internationalen Vergleich? Und welche Hürden müssen die Akteure noch überwinden?

Diese Fragen untersuchten wir für den Freistaat Thüringen im Auftrag des Thüringer Ministeriums für Umwelt, Energie und Naturschutz (TMUEN). Die Ergebnisse sowie die abgeleiteten Szenarien sind jedoch auch über das Land Thüringen hinaus übertragbar. Sie bieten den verschiedenen Akteuren Deutschland- und europaweit Anknüpfung, neue Kooperationen für eine nachhaltige Kreislaufwirtschaft zu schmieden.

»Sterbende« Antriebsbatterien

Wenn Antriebsbatterien ihr Lebensende erreichen, weil sich ihre Kapazität verringert hat oder sie fehlerhaft sind, werden sie ausgewechselt. Im Idealfall erhalten sie danach ein zweites Leben beispielsweise als stationäre Energiespeicher. Ist dies nicht möglich, werden Sie entsorgt und idealerweise recycelt. Die typische Nutzungsdauer von Antriebsbatteriesystemen hängt vom Einsatzbereich ab. Sie liegt heute zwischen acht und zehn Jahren.

Rohstoffrecycling ökologisch und ökonomisch notwendig

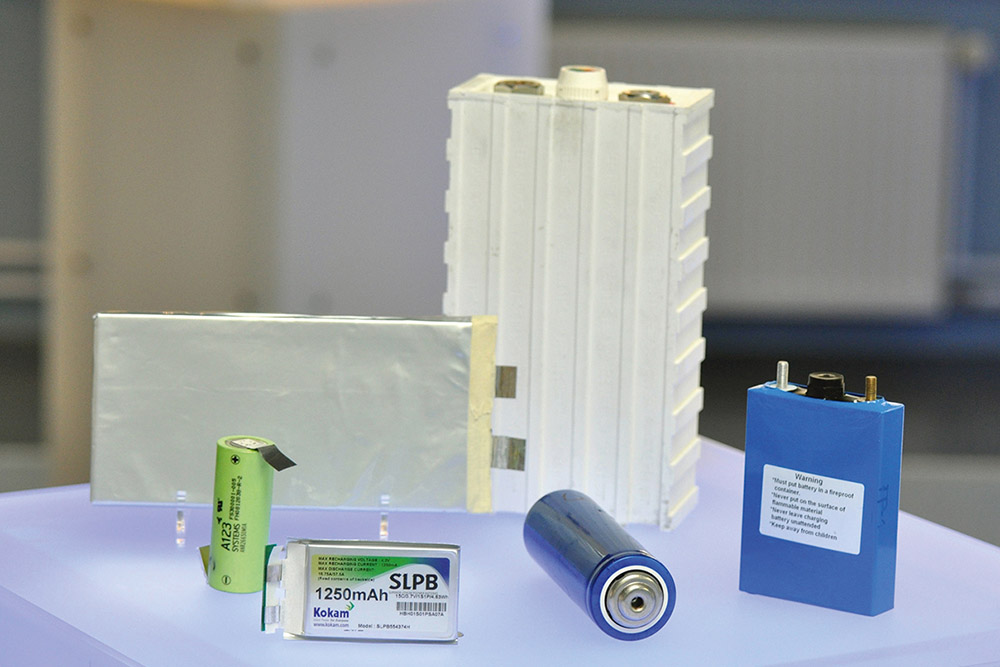

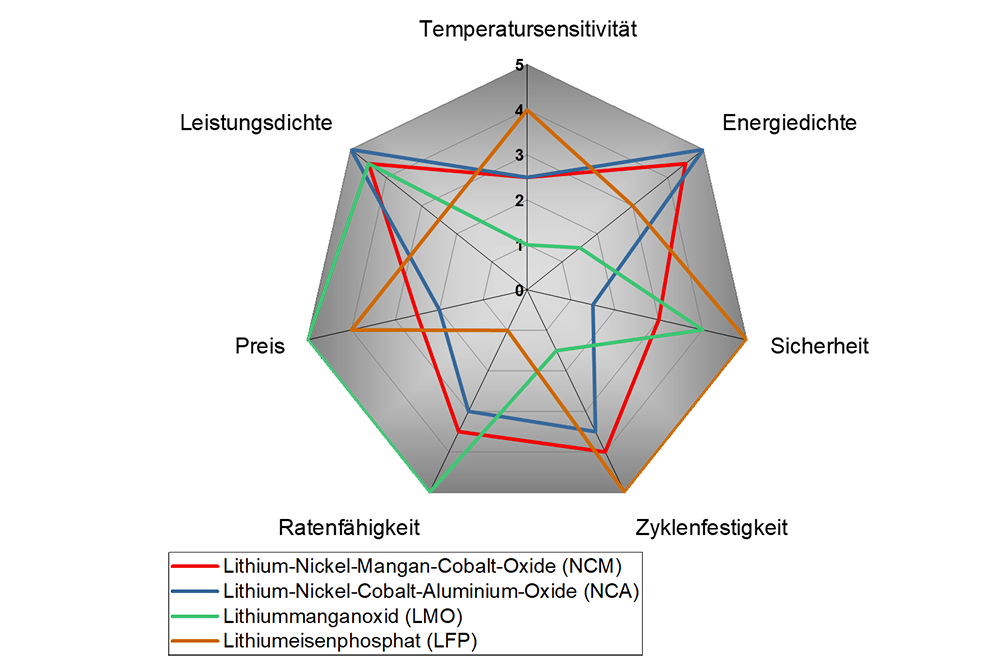

Zur Produktion von Lithium-Ionen-Zellen bzw. Batteriesystemen werden unterschiedliche Rohstoffe benötigt. Die Batterie-produzierenden Unternehmen stellen aus Lithium, Grafit, Kupfer, Kobalt, Nickel, Aluminium und Mangan die Elektroden (Kathoden und Anoden) her. Diese Elektroden fügen sie mit Separatoren, Elektrolyten und weiteren Zellkomponenten aus Kunststoff, Stahl oder Aluminium zu einer Zelle zusammen. Es existiert bisher kein einheitliches Zellkonzept, welches alle Hersteller verwenden. Jedoch etablierten sich in den vergangenen Jahren bestimmte Materialen für die Zellherstellung.

Mit dem entstehenden Markt für mobile Energiespeicher wächst der Marktwert der Rohstoffe – bis 2025 voraussichtlich jährlich um 25 Prozent. Die Rohstoffpreise beeinflussen maßgeblich die Herstellungskosten der Zellen. Die Preise für Rohstoffe wie Kobalt werden durch mehrere Faktoren bestimmt: sie müssen aufwendig hergestellt werden und kommen dazu noch lokal konzentriert in politisch instabilen Regionen vor. Außerdem sind sie generell ein knappes Gut. Insbesondere Lithium und Nickel können in derzeitigen Zellzusammensetzungen nicht substituiert werden. Deswegen rechnen Experten bei einer steigenden Produktion von Energiespeichern mit zunehmend knapperem und teurerem Lithium und Nickel. Ihr Recycling wird auf lange Sicht sowohl ökologisch als auch ökonomisch absolut notwendig.

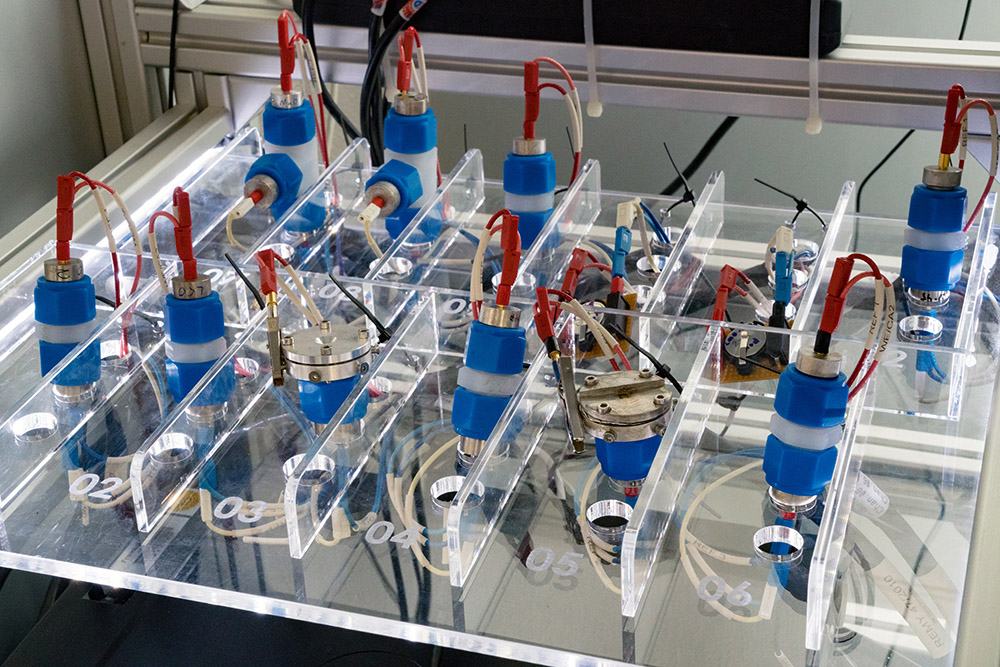

Recyclingverfahren im Pilotmaßstab

In den letzten Jahren wurden einige Verfahren für das Recycling von Antriebsbatterien entwickelt, die in mehreren Schritten Rohstoffe zurückgewinnen. Mit Verfahrenskombinationen aus mechanischen, pyro- oder hydrometallurgischen Prozessen lassen sie auch Stoffe wie Lithium zu über 90 Prozent aus Altbatterien separieren. Solche Prozesse befinden sich augenblicklich allerdings noch im Technikums- oder Pilotmaßstab. Ein großtechnisches Verfahren mit hohen Rückgewinnungsquoten etablierte sich in Europa bislang noch nicht am Markt. Außerdem stellt die Rückgewinnung von Elektrolytbestandteilen und Grafit noch immer eine Herausforderung dar. Grafit wird trotz hoher Rohstoffkosten noch nicht recycelt. Der wissenschaftliche Fokus muss daher in der Erforschung wirtschaftlich lohnender nachhaltiger Recyclingverfahren liegen.

Im Batterierecycling Asien derzeit führend

Stand 2020 findet über 90 Prozent des Lithium-Ionen-Batterierecyclings im asiatischen Markt statt. In China bestehen aufgrund politischer Vorgaben bereits zentral organisierte Recyclingnetzwerke für Altbatterien, hauptverantwortlich organisiert durch Fahrzeughersteller. Es wird erwartet, dass der relative Anteil Europas am Batterierecycling bis 2025 steigen wird.

Gesetzliche Vorgaben in Europa fokussieren bisher nur auf Gerätebatterien. Antriebsbatterien fallen zwar als Batterie unter die Regelung der europäischen Batterierichtlinie und damit auch des deutschen Batteriegesetzes, allerdings ist die Rücknahme und das Recycling von Antriebsbatterien aus Elektrofahrzeugen damit noch nicht im Einzelnen geregelt. Im Jahr 2021 werden aber für Antriebsbatterien konkretere Rücknahme- und Recyclingregeln erwartet. Denn nur politische und gesetzliche Rahmenbedingungen schaffen für Unternehmen Anreize und eine langfristige Planungssicherheit, die ein Recycling von Batteriematerialien auch wirtschaftlich attraktiv machen.

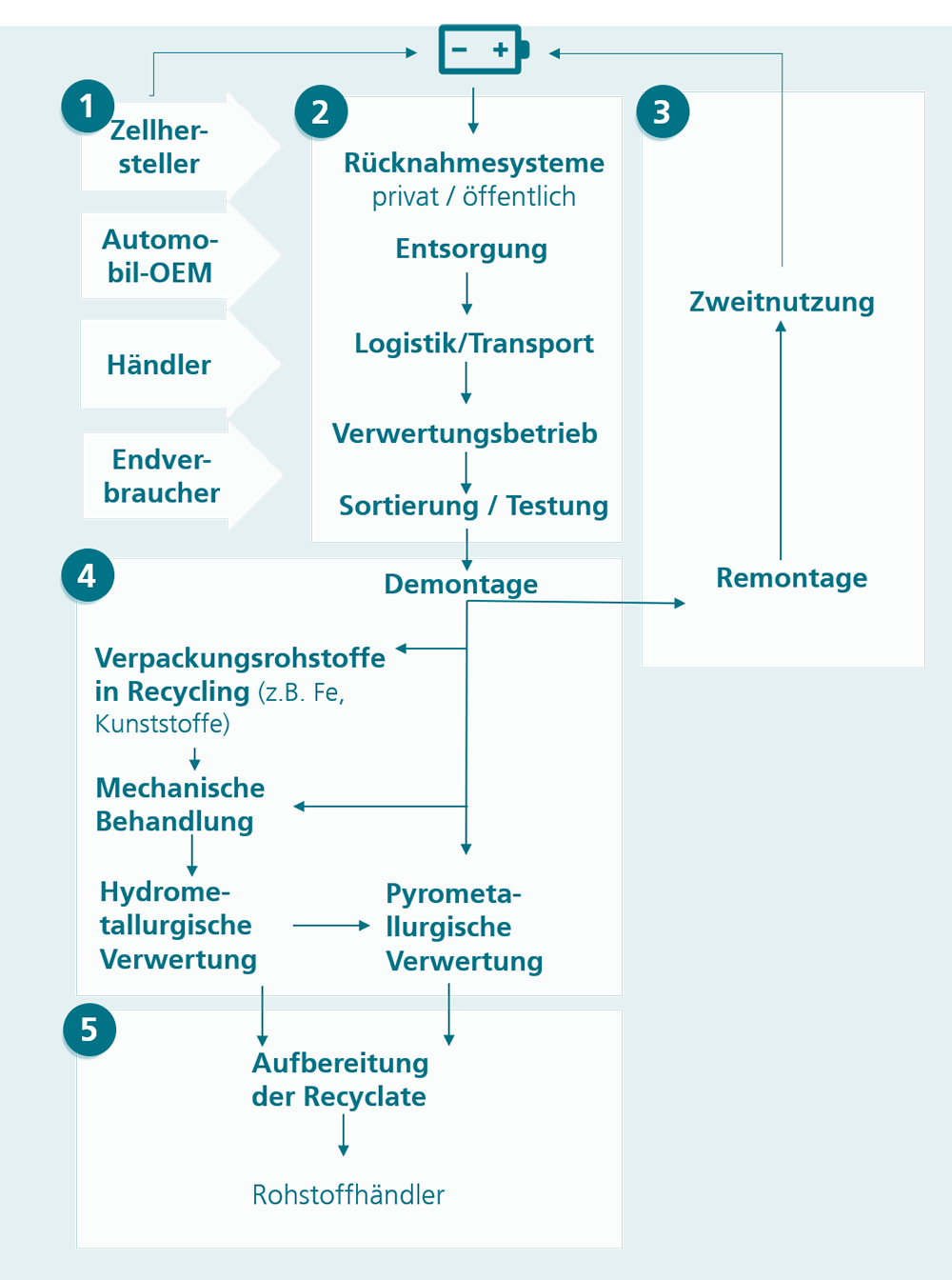

Akteure im Recyclingprozess

Der Recyclingprozesses wird maßgeblich von vier Akteuren bestimmt: den Rohstofflieferanten, Batteriezellherstellern, Inverkehrbringern sowie den Recyclingunternehmen. Die vier Akteure stoßen an verschiedenen Punkten auf Recyclingströme. Somit verfolgen sie auch unterschiedliche Interessen. Daraus leiten sich drei Szenarien für das Recycling von Antriebsbatterien ab. Sie besitzen aufgrund der noch unklaren rechtlichen und wirtschaftlichen Lage, hypothetischen Charakter.

Neben den vier Hauptakteuren existieren Kompetenzfelder, die technologische Lösungen für den wertschöpfenden Aufbau einer Recyclingstruktur vorhalten. Sie verfügen beispielsweise über Kompetenzen in der Maschinen- und Anlagentechnik, Messtechnik und Sensorik, Umwelt- und Verfahrenstechnik sowie Logistik. Diese können hochautomatisierte und sensorgestützte Prozesse und Verfahren für die Demontage / Zerlegung, Sortierung und mechanische Aufbereitung aber auch weitere Recyclingschritte und chemische Verfahren (mit-)entwickeln.

Drei Szenarien für ein nachhaltiges Batterierecycling

Szenario I: Herstellerübergreifendes, zentralisiertes Rücknahmesystem

In Szenario I wird der Auf- und Ausbau von Recyclingketten durch eine übergreifende Allianz der Automobilhersteller (OEMs) vorangetrieben. Als verantwortliche Inverkehrbringer mit steigender Produktion etablieren die OEMs, getrieben durch gesetzliche Anforderungen, so eine sichere Entsorgung und innereuropäische Kreislaufwirtschaft. Dieses zentrale Rücknahmesystem organisiert Sammlung, Recycling, Dokumentation und Finanzierung. Mit der Sammlung, Sortierung und Demontage vor Ort werden Dritte, wie Händler und Werkstätten, beauftragt. Die Batterien werden zu ausgewählten Recycling- und Rohstoffunternehmen in Europa transportiert und dort hydro- oder pyrometallurgisch aufbereitet und als Sekundärrohstoffe wieder verwendet. Die übergeordnete Organisation würde durch ein qualifiziertes Dokumentationssystem die entstehenden Kosten erfassen und mit den beim Autokauf gebildeten Rückstellungen decken. Die Kosten dafür wären durch die Hersteller zu tragen.

Szenario II: Herstellergetriebene, unternehmensspezifische Recycling-Cluster

In Szenario II entstehen, beispielsweise in Deutschland oder Europa, von Einzelakteuren getriebene Cluster, in denen Automobil-OEMs ggf. in Kooperation mit Recycling- und Rohstoffunternehmen geschlossene Wertstoffkreisläufe für ihre Produkte organisieren. Durch solche Recycling-Cluster könnten auch unterschiedliche Bedürfnisse und Batteriezusammensetzungen adressiert werden. Die Rücknahme und Demontage werden dabei von den Markenhändlern und -werkstätten vorgenommen. Die weitere Verarbeitung der Batteriesysteme erfolgt entweder im Konzern oder über Partnerschaften mit Recycling- und Rohstoffunternehmen. Szenario 2 bildet im Wesentlichen den bereits heute erkennbaren Trend ab, dass konzernspezifische Lösungen für die Entsorgung von Batteriesystemen gesucht werden. Dadurch können angepasste, effiziente Prozesse aufgebaut werden, die den OEMs weiterhin Zugriff auf Rohstoffe und Lebensdauerdaten der Batterien ermöglichen. Eine umfassende Standardisierung ist hier nicht erforderlich. Die Finanzierung über Rückstellungen beim Verkauf und die Dokumentation wäre durch die jeweiligen Cluster selbst organisiert und auf die spezifischen Batterietypen der Automobilhersteller fokussiert.

Szenario III: Aufbau lokaler Recyclingstrukturen

Im dritten Szenario entstehen lokale Recyclinganlagen. Die Betreiber agieren frei am Markt. Sie recyceln beispielsweise relevante Mengen von Produktionsausschüssen und -abfällen der Zellhersteller. Ebenso bereiten sie Altbatterien von Inverkehrbringern und aus anderen Branchen oder in der kommunalen Entsorgung anfallende Gerätebatterien auf. Diese Strukturen sind nicht notwendiger Weise an zentrale Rücknahmesysteme gebunden. Gerade für Zellhersteller, die unverbrauchte Materialien aus der Produktion kostengünstig entsorgen müssen, kann eine separate Aufbereitung sinnvoll sein, weil die wenig kontaminierten Stoffströme spezifischere und damit effizientere Prozesse erlauben. Durch die Fokussierung auf Produktionsausschüsse und -abfälle ergeben sich hierbei allerdings verglichen mit den ersten beiden Szenarien lokal geringe Stoffströme. Die Wirtschaftlichkeit des dritten Szenarios hängt wesentlich davon ab, ob in diesem Maßstab Recyclinganlagen profitabel betrieben werden können. Dieses Szenario kann einzeln oder neben den beiden anderen existieren.

Wir sehen, eine nachhaltige Recyclingstrategie mit Fokussierung auf komplexen Stoffkreisläufen ist gegenwärtig in Deutschland und speziell in Thüringen noch nicht etabliert. Die Chancen für zahlreiche Akteure sind jedoch offensichtlich. Die Wissenschaft ist bei der Verfahrensentwicklung gefragt und kann darüber hinaus für Politik und Wirtschaft – insbesondere auch KMUs – beratend wirken. Die Politik steht bei den gesetzlichen Regelungen in der Pflicht. Für die Industrie bietet das Recycling die Schaffung ökologisch zukunftweisender branchenübergreifender Kooperationsmodelle für eine ökonomisch und ökologische nachhaltige Wirtschaft und Gesellschaft.

Wir arbeitet daher in enger Kooperation mit der TU Bergakademie Freiberg am neuen IKTS-Standort Freiberg an der Skalierung bestehender und innovativer Ansätze auf ein industrielles Niveau.

Downloads

- Studienbericht »Recyclingpotenziale von Antriebsbatterien am Beispiel von Thüringen«

(im Auftrag und finanziert durch das Thüringer Ministerium für Umwelt, Energie und Naturschutz (TMUEN) [PDF 5,7 MB] - Studienpräsentation »Recyclingpotenziale von Antriebsbatterien am Beispiel von Thüringen« [PDF 2,67 MB]

Weiterführende Informationen

- Batterierecycling am Fraunhofer IKTS (Fraunhofer THM)

- Elektrodenentwicklung

- Zellkonzepte

- Keramische Elektrolyte für Lithium- und Natrium-Festkörperbatterien

Bleiben Sie informiert: Melden Sie sich gern für unseren Newsletter an, lesen Sie in weitere Blogbeiträge rein oder folgen Sie uns auf LinkedIn, Instagram und YouTube. Wir freuen uns, mit Ihnen ins Gespräch zu kommen.