Autoren: Manfred Fries | Michael Stelter

Eine Urform des Recycling: Aus Abfall wird das wertvolle Augangsmaterial für die Räucherkerze

Ein Räucherkerzchen glimmt und verdampft dabei die Duftstoffe. Die wichtigste Zutat für ein solches Kerzchen ist daher ein Stoff, der selbst ohne Schadstoffe verglühen kann, kostengünstig ist, leicht verfügbar und gut zu verarbeiten. Holz oder Holzkohle lag für die Erzgebirger natürlich nahe. Die ersten Räucherkerzchen wurden demensprechend auch aus Sägemehl oder Holzkohlepulver hergestellt. Diese Stoffe, insbesondere Sägemehl, waren wohl eher Abfall oder, im Falle der Holzkohle, Abrieb. Sie lagen also ohnehin pulverförmig vor.

In der technischen Keramik funktioniert das leider nicht so einfach. Pulver bilden die Grundlage fast aller keramischen Prozesse. Die Partikeltechnologie – also die Technik des Mahlens, Aufbereitens und Veredelns von keramischen Pulvern – ist daher ein eigener Wissenschaftsbereich, der sich auch in Arbeitsgruppen des Fraunhofer IKTS wiederfindet.

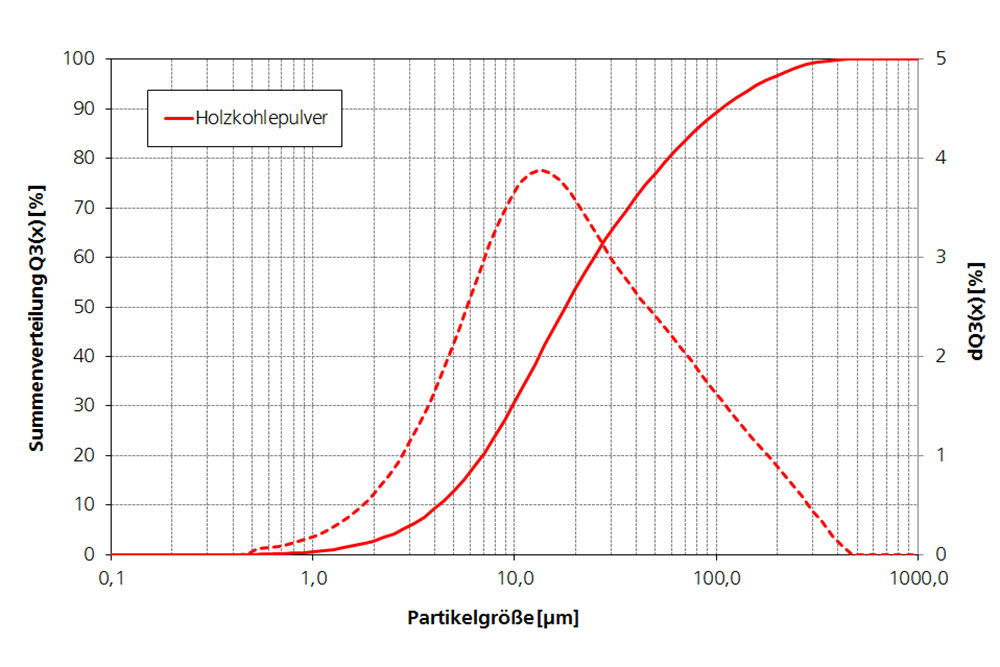

Zur Partikeltechnologie gehört insbesondere das Charakterisieren und Vermessen von Pulvern und ihren Eigenschaften. Eine der wichtigsten Eigenschaften ist die Größe der einzelnen Partikel oder Körner. Diese sind nie ganz gleich groß. Ihre Größe unterliegt einer Verteilung – der so genannten Korngrößenverteilung.

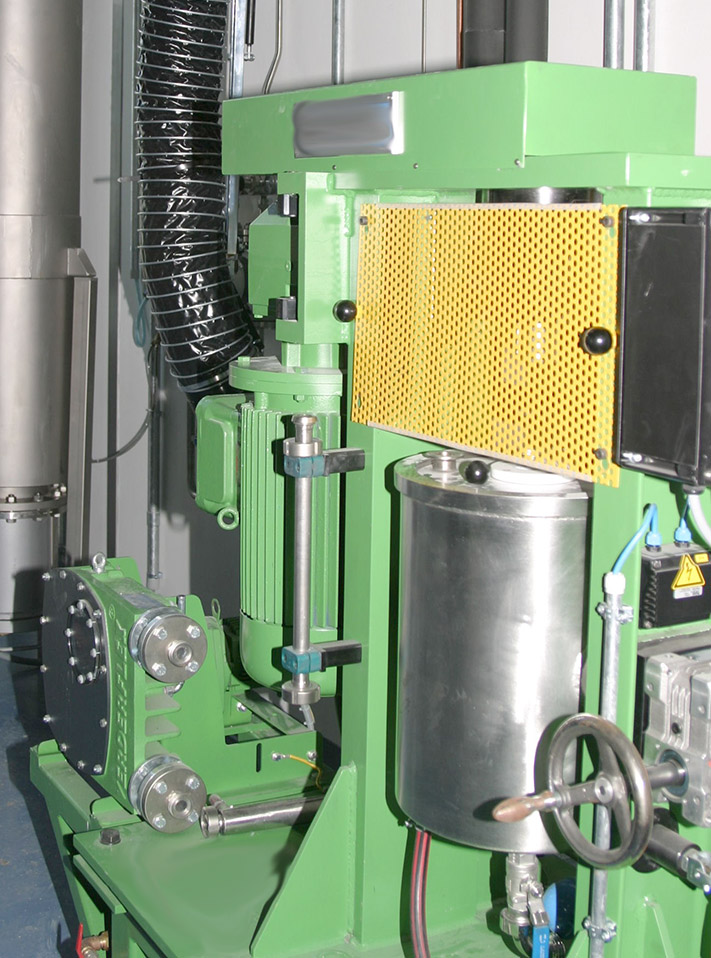

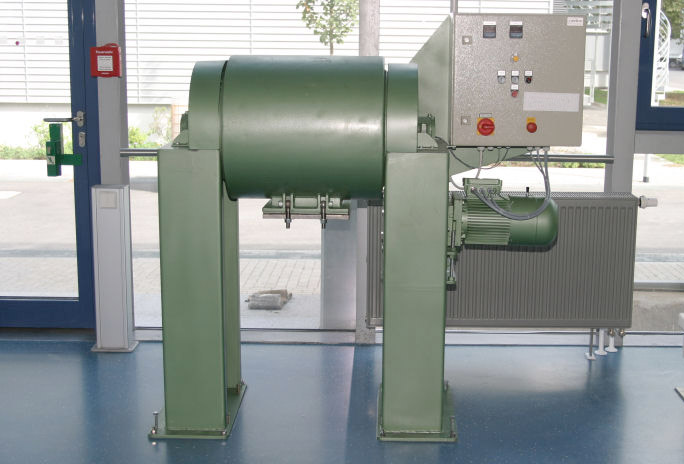

Oftmals lassen sich Pulver mit einer sehr breiten Korngrößenverteilung – also mit vielen kleinen, mittleren und großen Körnern – nicht direkt zu Pressgranulaten, Feedstocks oder Beschichtungspulvern weiterverarbeiten. Sie müssen dann erst durch trockene oder nasse Mahlprozesse gemahlen werden. Eine übliche Korngröße liegt dabei im Bereich von 2 bis 5 Mikrometern. Das ist schon deutlich weniger als ein menschliches Haar dick ist. Häufig werden für technische Keramiken Pulver eingesetzt, die Korngrößen kleiner als 1 Mikrometer aufweisen oder sogar weit im Bereich der Nanopulver liegen.

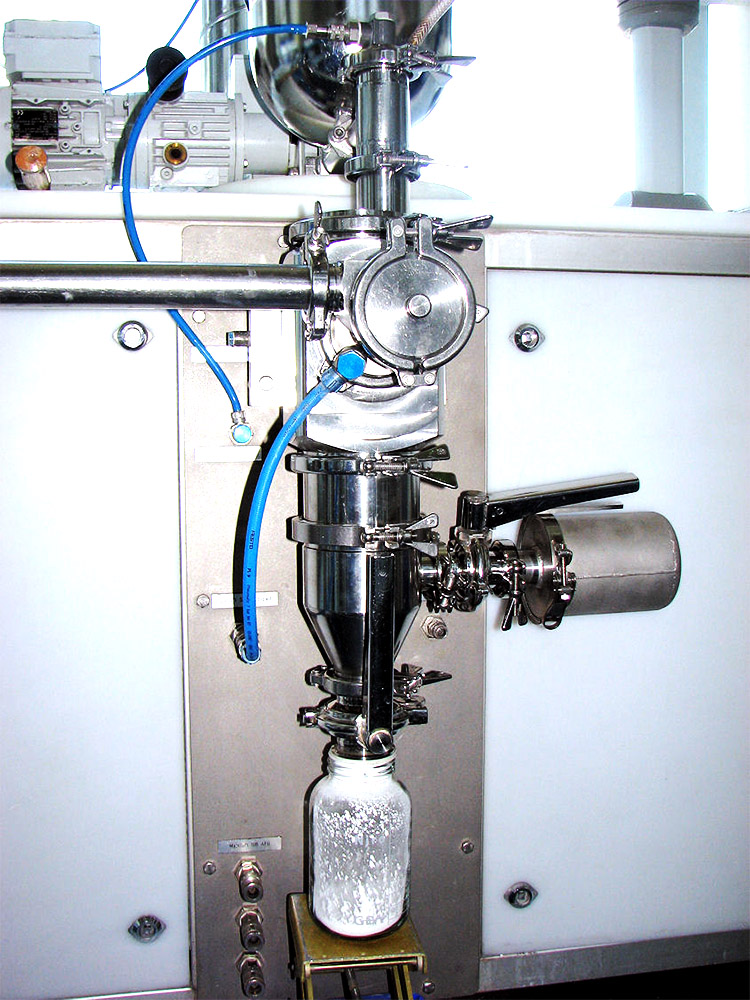

Aus Sicht der Weiterverarbeitung sind solche feinen Pulver allerdings ungünstig. Sie aggregieren (»kleben« zusammen), fließen schlecht, stauben und lassen sich schwer dosieren. Oftmals werden deshalb aus den sehr feinen Partikeln wieder gezielt größere Partikel – zum Beispiel Kügelchen – hergestellt, so genannte Granulate, z. B. per Sprühtrocknung, Wirbelschichtgranulierung oder mechanische Granulierverfahren.

Auch unser Holzkohlenpulver hat bei der Herstellung ordentlich gestaubt. Wir haben uns aber nicht abschrecken lassen und zur Demonstration einmal die Korngrößenverteilung des Pulvers ermittelt.

Zum Einsatz kam die Methode der statischen Laserbeugung unter Verwendung einer Trockendispergiereinheit bei einem Dispergierdruck von 3,5 bar. Das Holzkohlepulver weist eine relativ breite Korngrößenverteilung auf (Span ca. 5,7). Der mittlere Partikeldurchmesser d50 liegt bei 17,9 Mikrometer (µm) und bezeichnet ein feindisperses Partikelsystem. Das Pulver enthält sowohl feine (d10, ca. 4,2 µm) als auch grobe Partikel bzw. Agglomerate (d90, ca. 205,2 µm). Somit brauchten wir uns über schwarzen Staub und schwarze Hände nicht zu wundern.

Erfahren Sie mehr zum Thema Pulveraufbereitung in der technischen Keramik und entdecken Sie weitere Besonderheiten dazu.

Hier entlang geht es zum vorherigen Beitrag: »Räuchermann und Räucherkerze – nur zusammen sind sie stark!«. Hier gelangen Sie zum Nächsten: »Das Bindemittel – oder was Räucherkerze und Hochleistungskeramik im Innersten zusammenhält«.

Bleiben Sie darüber hinaus informiert: Melden Sie sich gern für unseren Newsletter an, lesen Sie in weitere Blogbeiträge rein oder folgen Sie uns auf LinkedIn, Instagram und YouTube. Wir freuen uns, mit Ihnen ins Gespräch zu kommen.