Autorin: Annika Ballin

Gedruckte Elektronik auf Rohren und 3D-Formkörpern – Maßgeschneiderte Effizienz für die Prozess- und Medizintechnik

Fast jeder hat sie: individuell bedruckte Kaffeetassen. Im Grafikbereich ist der Siebdruck auf runden Oberflächen fest etabliert, im Elektronikbereich bisher nur eine Nischenanwendung. Dabei verspricht der Rundsiebdruck und auch andere neue Druckverfahren wie das Dispens-Jetting deutliche Effizienzsteigerungen. Mit optimal aufeinander abgestimmten Druckverfahren, Dickschichtpasten und keramischen Substraten drucken Forschende des Fraunhofer IKTS hocheffiziente miniaturisierte Heizer und Sensoren auf Rohre und 3D-gedruckte Bauteile und ermöglichen damit völlig neue Produktmöglichkeiten für vielfältige Anwendungen. Dabei ist das IKTS offen für Unternehmen, die diese Technologien nutzen möchten, um die Funktionalität der eigenen Produkte signifikant zu erweitern.

Dickschichtpasten – passgenau für jede Anwendung

Seit Jahrzehnten werden Heizer- und Elektronikkomponenten per Siebdruck- bzw. Dickschichttechnik hergestellt. Dabei wird die Trägerkeramik mit einer mit feinsten Metallpartikeln gefüllten Dickschichtpaste bedruckt und so funktionalisiert. Exakt dort, wo diese Paste auf der Keramikoberfläche abgeschieden wird, entstehen Strompfade. Die Zusammensetzung der Dickschichtpaste definiert dabei die elektrischen Eigenschaften. So können Metallpartikel mit definiertem Widerstand zur Fertigung von Heizern, kostengünstige Silberpartikel zur Herstellung lötbarer Anschlussflächen für LEDs oder chemisch reaktive Schichten als Sensorflächen zur Gasartdetektion hergestellt werden.

Neben den Metallpartikeln enthalten die druckfähigen Dickschichtpasten weitere wichtige Bestandteile. So sorgen z. B. auf Gläsern oder Oxiden basierende Zusatzwerkstoffe für eine äußerst belastbare Anhaftung an der Keramik, so dass ein lückenloser Mehrschichtverbund entsteht. Wichtig ist dabei, dass die Dickschichtpasten auf das jeweilige keramische Trägermaterial abgestimmt sind. Besonders weit verbreitet sind Pastensysteme für Aluminiumoxid-Keramiken, denn diese sind großtechnisch gut herstellbar.

Rundsiebdruck erweitert Anwendungsspektrum

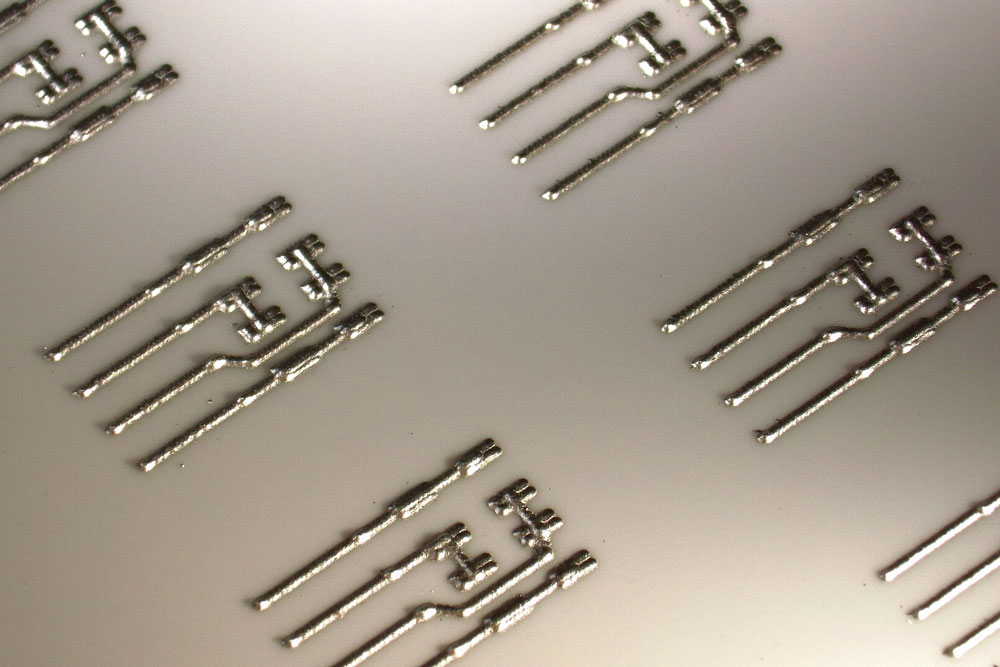

Der Aufbau planarer Dickschichtkomponenten via Siebdruck ist weltweit etabliert, da kostengünstig und gut automatisierbar. Auf einer handelsüblichen Keramikplatte sind so mehrere kleinere Einzelkomponenten gleichzeitig herstellbar. Für viele sensorische oder thermische Anwendungen sind planare Geometrien jedoch nur bedingt geeignet. Denn oftmals würde eine stab-, rohr- oder 3D-Komponentengeometrie die Systemeffizienz signifikant verbessern.

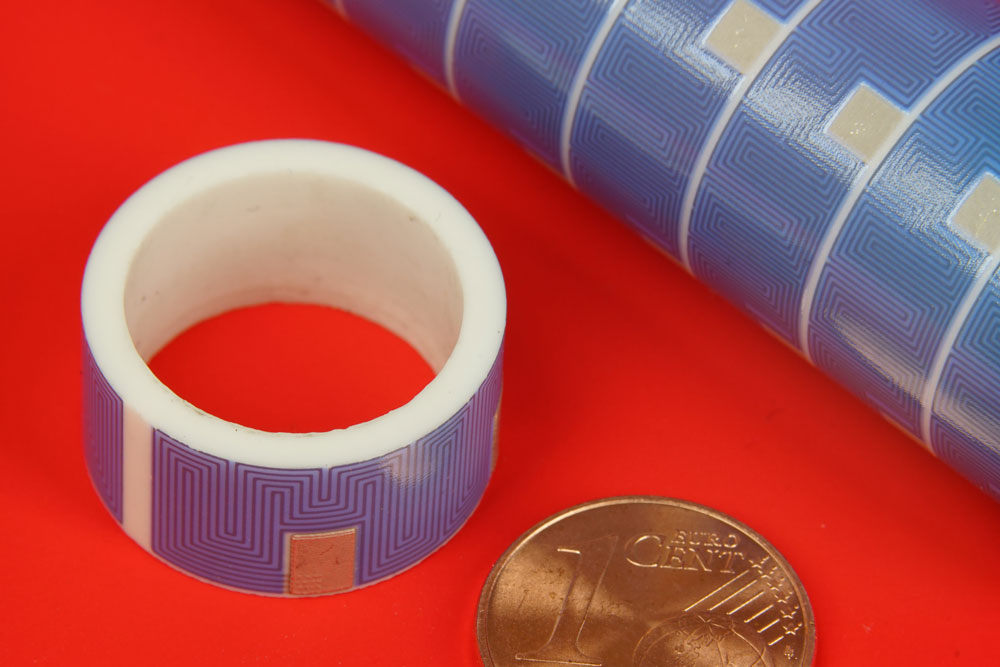

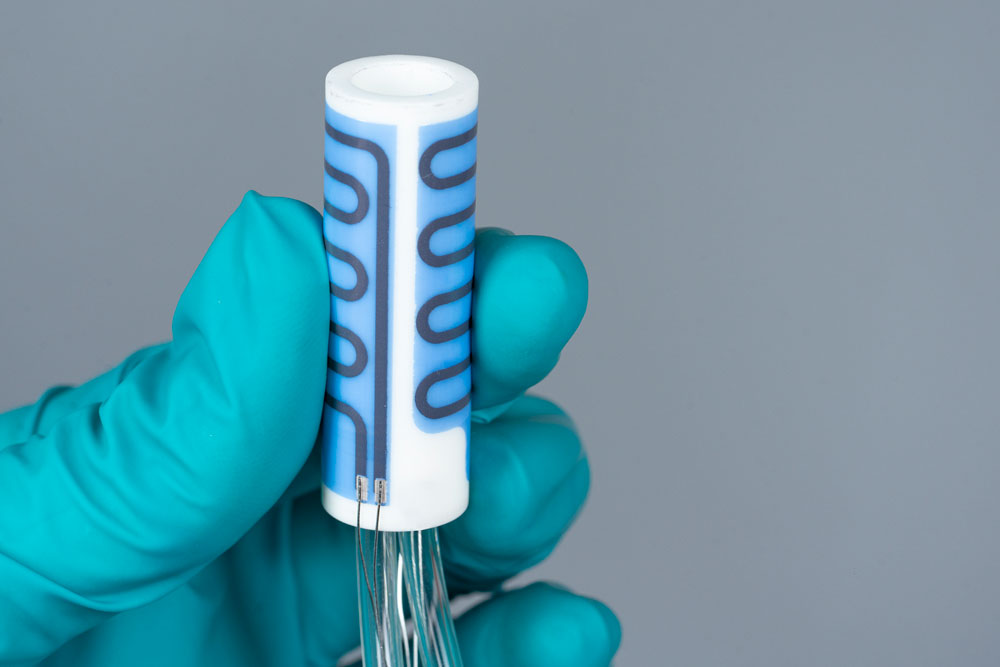

Das Fraunhofer IKTS arbeitet daher an Materialien und Technologien, mit denen auch röhrenförmige Elemente und sogar völlig freie keramische 3D-Formkörper funktionalisiert werden können. In den letzten Jahren hat das IKTS eine umfangreiche Expertise im Rundsiebdruck auf kleinsten Komponenten mit nur 2 mm Durchmesser bis hin zu Rohrsegmenten mit 70 mm Durchmesser aufgebaut.

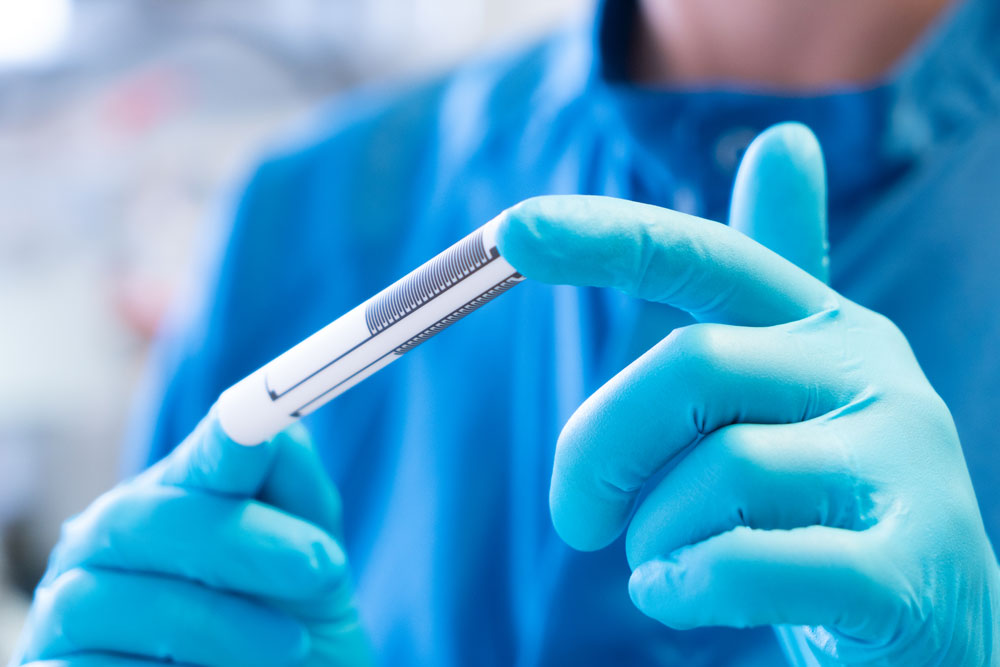

Der Rundsiebdruck eignet sich besonders für Anwendungen, die eine stark vergrößerte funktionale Oberfläche erfordern, wie Heizer oder Sensoren. Bei Heizern muss zumeist auf engstem Bauraum eine große Heizfläche realisiert werden, um unerwünschten Wärmeabgang zu minimieren. Am Fraunhofer IKTS konnten mit dem Rundsiebdruck bereits effiziente Durchlauferwärmer für verschiedenste Werkstoffe, miniaturisierte Satellitentriebwerkselemente und Erhitzungselemente für PCR-Module gefertigt werden. Im Bereich der Sensorfertigung sind besonders Gassensoren von Interesse. Diese basieren auf einer großen Berührungsfläche zwischen gasförmigem Medium und sensorischer Metallisierung. So können zum Beispiel hocheffiziente Restfeuchtesensoren für gasgefüllte Fertigungslinien hergestellt werden.

Technologische Herausforderungen

Wie beim Siebdruck auf planare Objekte wird beim Rundsiebdruck das zu bedruckende Objekt unter einem strukturierten Drucksieb positioniert und die Druckpaste mittels einer Rakel durch offene Siebmaschen auf das Objekt gedruckt. Danach folgt ein thermischer Prozess zum Trocknen und Einbrand der Paste. Eine Automatisierung des Druckprozesses ist auch beim Rundsiebdruck möglich, das Substrathandling ist jedoch aufwendiger.

Ein rundes Objekt muss beim Druckprozess entlang seiner Achse frei beweglich gelagert und exakt parallel zur Druckrakel geführt werden. Durch den Anpressdruck der Rakel dreht sich das Objekt unter dem Sieb, so dass dieses rundherum bedruckt werden kann. Schon kleinste Positionsverschiebungen von nur 0,1 mm Versatz können die Funktion der empfindlichen elektronischen Komponenten beeinträchtigen. Die Positioniergenauigkeit im Druckprozess ist daher besonders wichtig. Durch die Objektbewegung ändert sich das Auslöseverhalten des Drucksiebs. Die Druckpaste muss entsprechend angepasst werden. Zudem haben keramische Rohre meist deutlich größere Volumina im Vergleich zu den dünnen Keramikplatten. Dies wirkt sich auf die thermische Weiterverarbeitung der Dickschichtpasten aus. Durch die allseitige Metallisierungsbeschichtung ist der konventionelle Durchlaufofenprozess gegebenenfalls nicht mehr einsatzfähig. Ein Wechsel auf größere Ofenkammern (Batchöfen) ist möglich, muss aber entsprechend thermisch profiliert und für die jeweilen Dickschichtpasten freigegeben werden. Denn das Sintern im Batchofen erfordert ein deutlich anderes Temperatur-Zeit-Profil als der Durchlaufofenprozess.

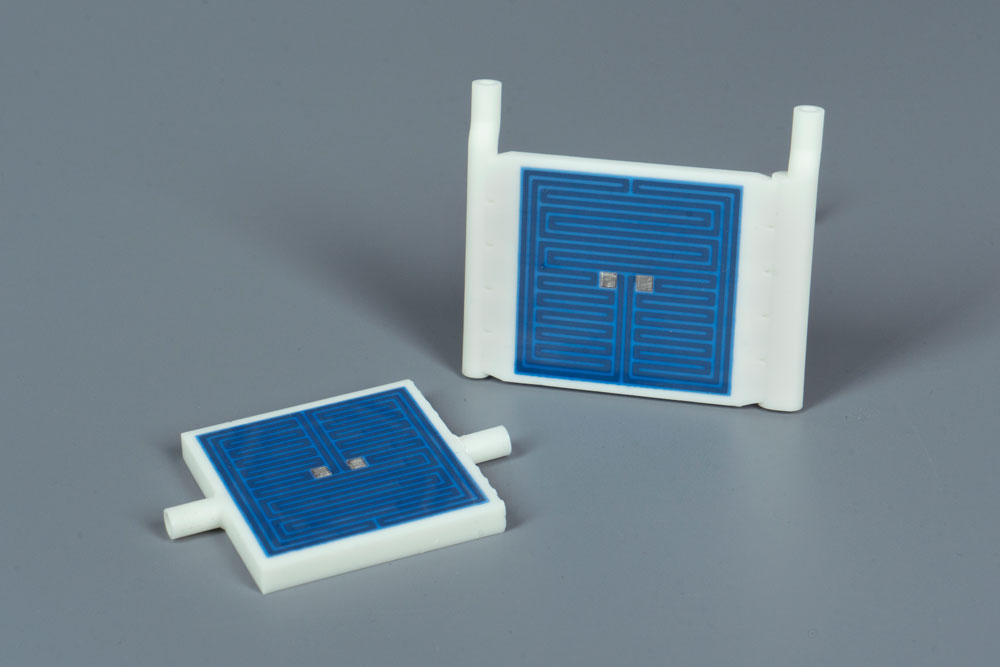

3D-Druck komplexer Geometrien

Bei besonders anspruchsvollen geometrischen Anforderungen, z. B. verdeckten Kanälen in der Keramik, kommt häufig nur eine Einzelanfertigung über 3D-Druckverfahren infrage. Je nach Bauteilkomplexität nutzt das Fraunhofer IKTS hierfür unterschiedliche additive Verfahren. Für Aluminiumoxid-basierte Elektronikkomponenten hat sich gegenwärtig die Vat Photopolymerisation (CeramVPP) etabliert. Hierbei wird eine mit speziellen Bindemitteln hergestellte keramische Suspension selektiv mit Licht einer definierten Wellenlänge verfestigt. So entsteht Schicht für Schicht ein keramischer 3D-Körper.

Auf diese Weise können zum Beispiel Sensorgehäuse mit komplexen inneren Stufen oder Heiz-Kühl-Elemente mit integrierten Kühlkanälen hergestellt werden. Die so erzeugten miniaturisierten Durchströmungskörper haben eine sehr große innere Oberfläche. Hierdurch können von außen große Heizleistungen in das strömende Medium eingekoppelt oder das strömende Medium zur Kühlung einer äußeren Wärmequelle genutzt werden. Speziell der Kühlansatz mit inneren Kanälen wurde in der Leistungselektronik durch Mehrlagenaufbauten in planarer Form bereits technologisch demonstriert. Für abweichende Geometrien, wie Zylinder oder vollständige Freiformkörper, fehlte bisher die Möglichkeit zur Integration derartiger Strukturen.

Dispens-Jetting – Funktionalisierung von 3D-Körpern

Zur Funktionalisierung komplexer Formkörper braucht es passende Abscheideverfahren. Planare oder röhrenförmige Außenflächen können im Siebdruck beschichtet werden. Innenkonturen, Metallisierungen in Vertiefungen oder Drucke über Stufenabschnitte hingegen sind nur mittels selektiver Direktschreibverfahren realisierbar.

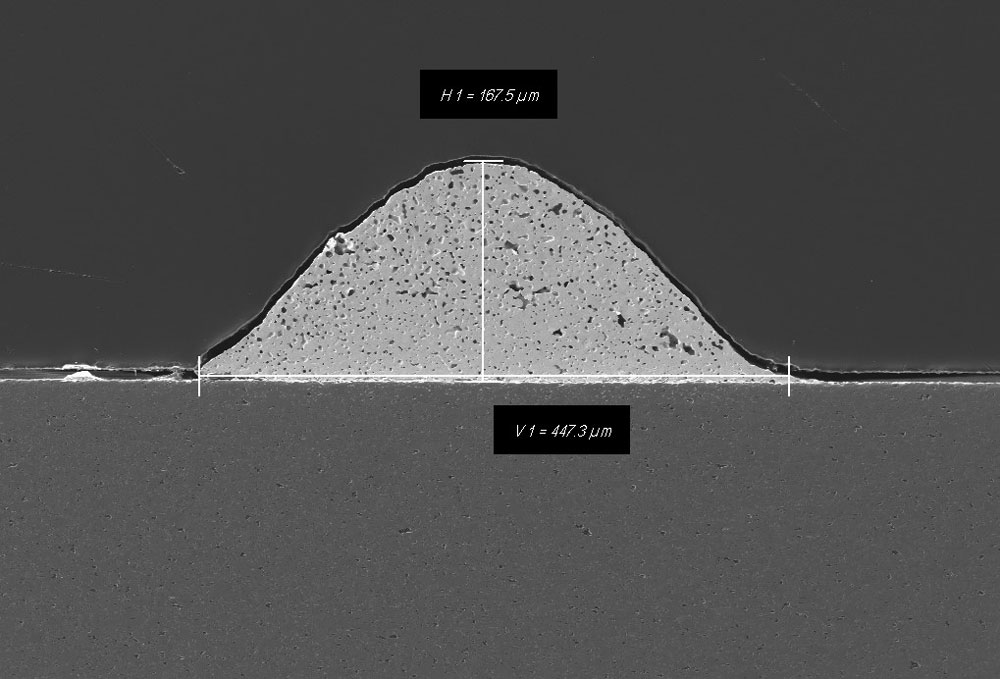

Hierzu arbeitet das Fraunhofer IKTS an der Etablierung des Dispens-Jetting von Dickschichtpasten. Bei diesem Verfahren werden Dickschichtpasten berührungslos auf die Substratoberfläche aufgetragen, indem sie als kleine Tropfen aus einer Düse auf die Oberfläche geschossen werden. Das Verfahren ähnelt dem etablierten Aerosoldruck, bei dem ein feiner Partikelnebel auf die Oberfläche aufgesprüht wird. Beim Dispens-Jetting kann jedoch eine wesentlich stärkere Schichtdicke aufgetragen und damit ein größerer Funktionsumfang erreicht werden. Auch bei diesem Verfahren wird die Dickschichtpaste deutlich anders belastet als beim konventionellen Siebdruck und muss entsprechend angepasst werden.

Höhere Druckauflösungen, neue Anwendungen

Das Fraunhofer IKTS arbeitet derzeit daran, die Fließeigenschaften der Dickschichtpasten für das Dispens-Jetting zu optimieren, und somit noch weiter miniaturisierbare Druckauflösungen auf 3D-Körpern zu erreichen. In Kombination mit den Möglichkeiten der keramischen 3D-Formgebung ergeben sich dadurch vollkommen neue Gestaltungsoptionen.

Durch diese neuen Technologien werden extrem leistungsstarke und energieeffiziente Komponenten herstellbar für Anwendungen in der Prozesstechnik, für medizintechnische Geräte und viele weitere Einsatzszenarien – die auch bei hohen Temperaturen oder anspruchsvollen Umgebungsbedingungen zuverlässig einsetzbar sind. Wir möchten Unternehmen einladen, unsere Technologien zu nutzen, um ihre eigenen Produkte zu verbessern. Kontaktieren Sie uns!

Weiterführende Informationen

- IKTS-Gruppe »Dickschichttechnik und Funktioneller Druck«

- Pastenentwicklung

- Funktionalisierung

- Industrielösung »Additive Fertigung«

- Pressemitteilung »Kompakte keramische Temperaturwechsler für beschleunigte Corona-Labortests«

- Broschüre »Dickschichtpasten für Industrieanwendungen«

- Produktblatt »Integrierte Heizer«

Bleiben Sie informiert: Melden Sie sich gern für unseren Newsletter an, lesen Sie in weitere Blogbeiträge rein oder folgen Sie uns auf LinkedIn, Instagram und YouTube. Wir freuen uns, mit Ihnen ins Gespräch zu kommen.