Autorin: Hilde-Josephine Post

Funktionskeramische Leuchtstoffe verraten die Maximaltemperatur von elektronischen Bauteilen oder Leiterplatten-Hotspots

Ausfälle elektronischer Bauteile oder gar kompletter Platinen können teuer werden. Elektronik-, Leistungselektronik- und Sensorsystemhersteller haben nun die Möglichkeit, über funktionskeramische Leuchtstoffe, die am Fraunhofer-Institut für Keramische Technologien und Systeme IKTS entwickelt wurden, exakt zu eruieren, wie heiß ein defektes Bauelement geworden ist oder wo der Hotspot auf einer Leiterplatte lag. Das bringt den Herstellern Vorteile bei Reklamationen und kann erheblich zur Qualitätsverbesserung sowie Qualitätssicherung von Produkten beitragen.

Leuchtstoffe gewinnen immer mehr an Bedeutung für die Industrie. Das haben Forscher am IKTS frühzeitig erkannt und funktionskeramische Leuchtstoffe näher unter die Lupe genommen und charakterisiert. Nun trägt diese Forschungsarbeit Früchte in Form von spannenden Anwendungen. Ein Leuchtstoff lässt sich durch Lichtimpulse anregen. Er reagiert mit einer Antwort und leuchtet dann selbst, aber meistens in einer anderen Wellenlänge als das anregende Licht. »Wir haben besondere Leuchtstoffe gefunden, die spezielle Eigenschaften besitzen. Diese machen wir uns zunutze und entwickeln zum Beispiel preisgünstige Lösungen, um die Spitzentemperatur an Bauteilen nachzuverfolgen. Das ist meines Wissens bisher konkurrenzlos«, erklärt Dr. Arno Görne, Gruppenleiter des Teams »Funktionswerkstoffe für hybride Mikrosysteme« am IKTS.

Leuchtstoff-Tinten markieren sicher Stahlbleche und trotzen Warmumformprozessen

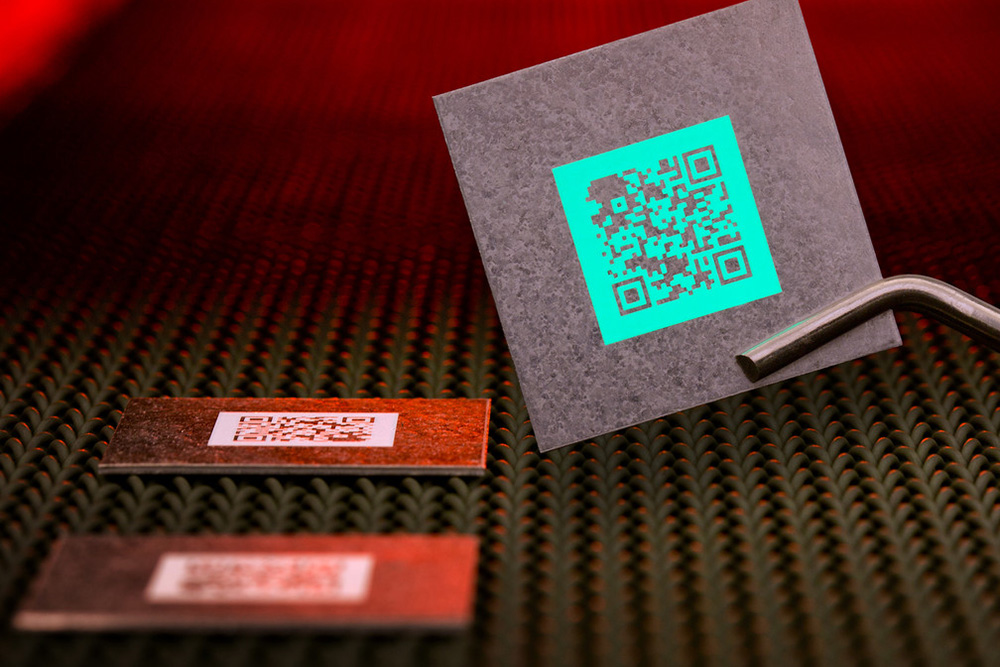

Zunächst erzeugen die IKTS-Experten den Leuchtstoff als Pulver, der dann, je Anwendungsanforderung, weiterverarbeitet werden kann. Es handelt sich dabei um anorganische Leuchtstoffe. »Die anorganischen vertragen deutlich höhere Temperaturen als die organischen und lassen sich zu Keramiken verarbeiten«, begründet Dr. Görne. So können fluoreszierende Pasten, Tinten, Lacke oder Scheiben, Stäbchen und andere feste Keramikformteile hergestellt werden. »Als eine erfolgreiche Anwendung haben sich unsere Markierungen mittels Leuchtstoff-Tinten erwiesen«, betont der Gruppenleiter. Sie enthalten feines keramisches Leuchtstoffpulver, das mit einem Tintenstrahldrucker auf Stahlbleche gedruckt wird, um diese zu kennzeichnen. Dr. Görne berichtet weiter: »Damit lassen sich etwa in der Automobilbranche Stahlbleche nachverfolgen, selbst, wenn diese durch Warmumformungsprozesse gelaufen sind. Temperaturen von rund 900 °C halten andere Markierungen nicht aus. Das ist nur mit sehr teuren Lösungen möglich. Unsere, im Vergleich preisgünstige Methode funktioniert so gut, dass das IKTS vor zwei Jahren ein Start-up namens Senodis Technologies GmbH ausgegründet hat, dass jetzt sehr erfolgreich diese funktionskeramische Tinten-Markierungslösung vertreibt.«

Leuchtstoff-Lack gibt Spitzentemperatur von Bauteilen und Leiterplatten im Schadensfall preis

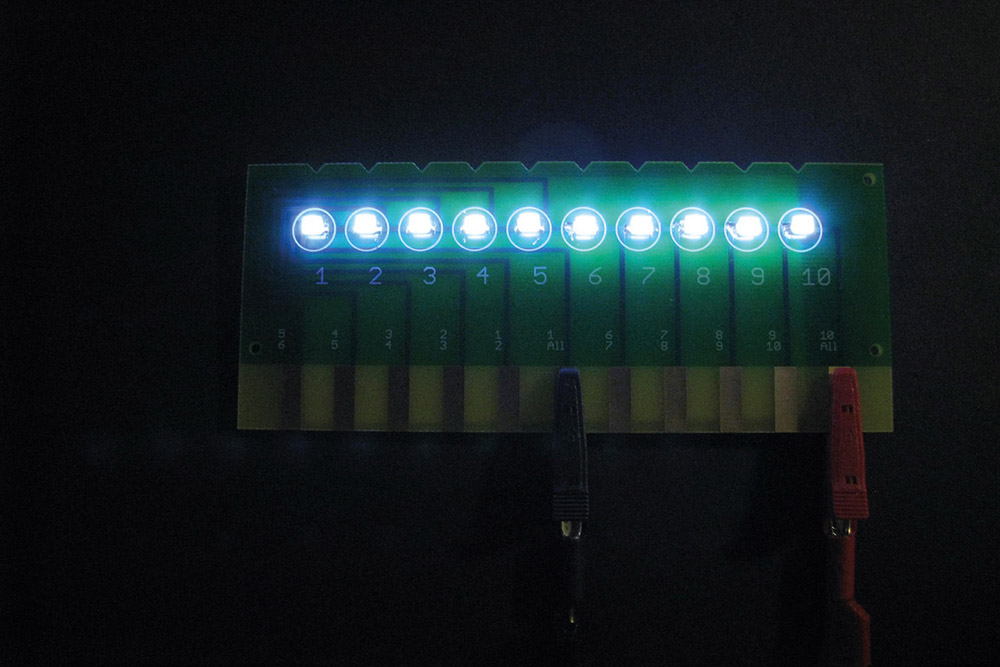

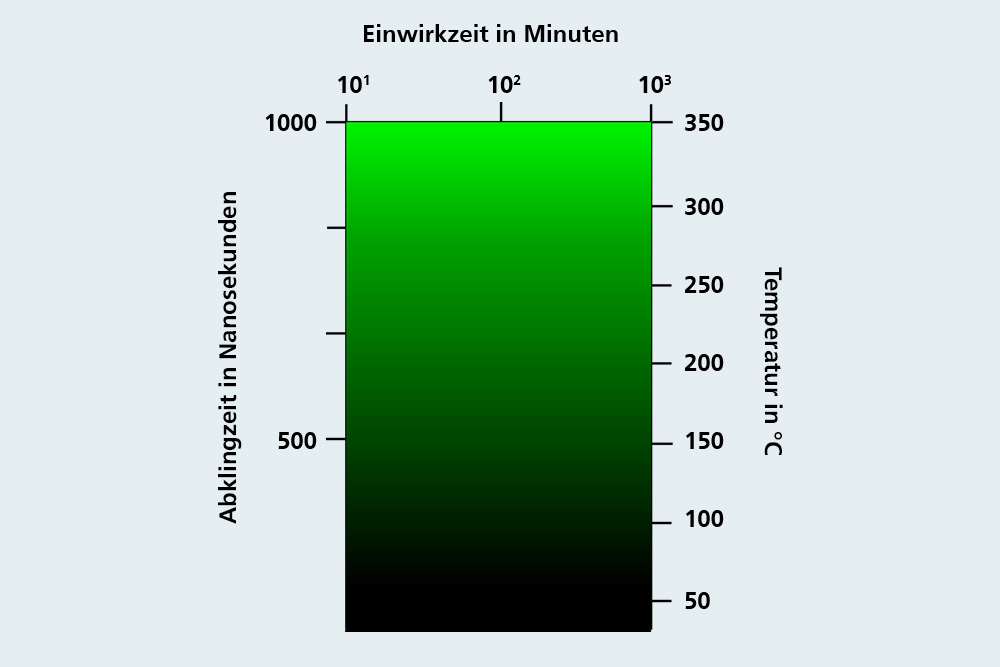

Besonders spannend findet das Team um Dr. Görne das derzeitige Forschungsprojekt, das für die Elektronik, Leistungselektronikindustrie und Sensorhersteller sehr vielversprechend ist: Hierbei steht ein funktionskeramischer Leuchtstoff-Lack im Mittelpunkt. Die Experten streichen ihn auf Bauelemente, Bauteile oder Leiterplatten, um nachzuverfolgen, welcher Maximaltemperatur ein Bauteil oder Hotspot auf der Leiterplatte ausgesetzt war. »Wir haben Leuchtstoffe gefunden«, so der Gruppenleiter, »bei denen sich ab einer gewissen Temperatur die Abklingzeit verändert. In unseren Versuchen zeigte sich sogar, dass diese Änderung unabhängig von der Zeit bei dieser Temperatur war, selbst nach Stunden. So lässt sich exakt nachvollziehen, welche Höchsttemperatur ein Bauteil bei einem Defekt erreicht hatte. Kommerzielle Lösungen können das meines Wissens nicht, weil sich die Leuchtstoffe mit Temperaturänderung und Einwirkdauer verändern.« Dr. Görne führt weiter aus: »Mit unserer Lösung bieten wir einen sicheren Indikator, der dem Bauteilehersteller anzeigt, ob die Temperatur des Bauelements die Spezifikationsdaten überschritten hatte. Im Schadensfall ist er dann in der Lage, das nachzuweisen und kann somit Haftungsansprüchen entgegenwirken.«

»Wir bewegen uns im Temperaturbereich von zirka 125 °C bis 325 °C. Das ist ein recht breiter und relevanter Bereich«, stellt der Gruppenleiter fest. Deswegen sei dieser Leuchtstoff-Lack auch sehr gut für die Leistungselektronik geeignet. Dr. Görne zufolge werde eine Leuchtstoffmarkierung mit der Energiewende zunehmend wichtiger, um ganz neue Herausforderungen zu meistern.

Funktionskeramische Leuchtstoffe helfen die Qualität elektronischer Bauteile erheblich zu verbessern

»Die Leuchtstoffe als Material haben wir inzwischen gut auscharakterisiert und wissen, wie sie sich verhalten«, betont Dr. Görne. Nun laufen erste Tests mit elektronischen Bauteilen. Deshalb suchen die IKTS-Experten verstärkt das Gespräch mit interessierten Partnern aus der Elektronik-, Leistungselektronik- oder Sensorindustrie für Pilotprojekte. Es soll demonstriert werden, wie die Bauteile markiert werden können, um dann gemeinsam auf Herz und Nieren zu testen, welchen Mehrwert der Leuchtstoff bringt. »Wir haben die Methode zur Temperaturprüfung entwickelt und stellen als IKTS dazu die Auswerte-Hard- und Software bereit«, so der Gruppenleiter.

Schon jetzt können Produktentwicklungsabteilungen der Elektronikindustrie von dem Leuchtstoff-Lack profitieren, ohne groß investieren zu müssen. Dr. Görne erklärt: »Der Produktentwickler kann diese Lackvariante nutzen, um zu schauen, wie sich sein neues Bauteil auf der Platine verhält. Er kommt über die Leuchtstoffmarkierung an Zusatzinformationen heran, die er sonst mit keiner anderen Prüfmethode erzielt. Das kann enorm zur Verbesserung der Produktqualität und der Qualitätssicherung beitragen.« Großtechnisch gedacht ist es möglich, die Lackbeschichtungen zukünftig in die Produktionslinien von Leiterplatten- und Bauteileherstellern einzubinden. Das kann den Elektronikhersteller später bei Reklamationen vor hohen Haftungsansprüchen schützen und spart Kosten. Mit jahrelanger Erfahrung als Systemanbieter, unterstützt das IKTS auch die produktionstechnische Umsetzung.

»Wir entdecken hinsichtlich der Leuchtstoffe immer wieder interessante Nischen«, verrät der Gruppenleiter abschließend. »Eines unserer Ziele ist, die Temperaturnachverfolgung weiterzuentwickeln. Das könnte bei einer Wärmebehandlung in der Keramikherstellung oder Stahlverarbeitung nützlich sein. Hier geht es dann nicht mehr nur um die Maximaltemperatur, sondern auch um das Temperatur- und Zeitprofil.«

Weitere Informationen

- IKTS-Arbeitsgruppe »Funktionswerkstoffe für hybride Mikrosysteme«

- IKTS-Arbeitsgruppe »Optische Prüfverfahren und Nanosensorik«

Bleiben Sie informiert: Melden Sie sich gern für unseren Newsletter an, lesen Sie in weitere Blogbeiträge rein oder folgen Sie uns auf LinkedIn, Instagram und YouTube. Wir freuen uns, mit Ihnen ins Gespräch zu kommen.