Direktschäumung keramischer Suspensionen

Forschung aktuell

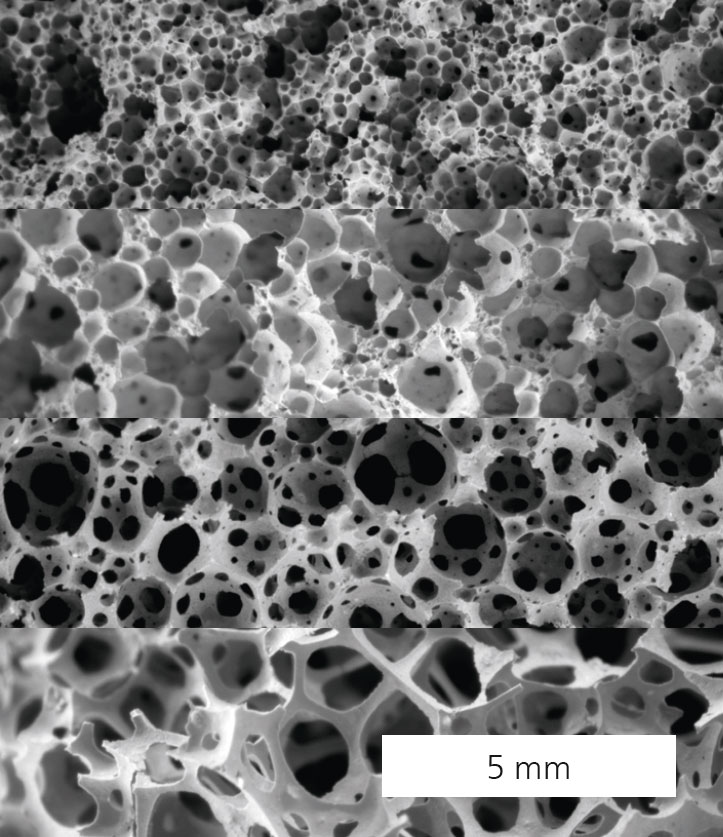

Das Direktschaumverfahren ermöglicht die Herstellung hochporöser Keramiken mit geschlossener oder (teilweise) offener Porosität. Die Poren können durch verschiedene Methoden direkt in die strukturgebende Phase eingebracht werden, beispielsweise mittels chemisch wirkender Treibmittelprozesse oder durch physikalische Dampfdruckerzeugung. Ein besonders ökonomisches und ökologisches Verfahren ist das Einbringen von Luft durch Begasen und/oder mechanisches Einrühren der Gasphase in eine Suspension unter Verwendung von Tensiden. Der entstandene Nassschaum wird anschließend in eine Form gefüllt, getrocknet, entformt und wärmebehandelt.

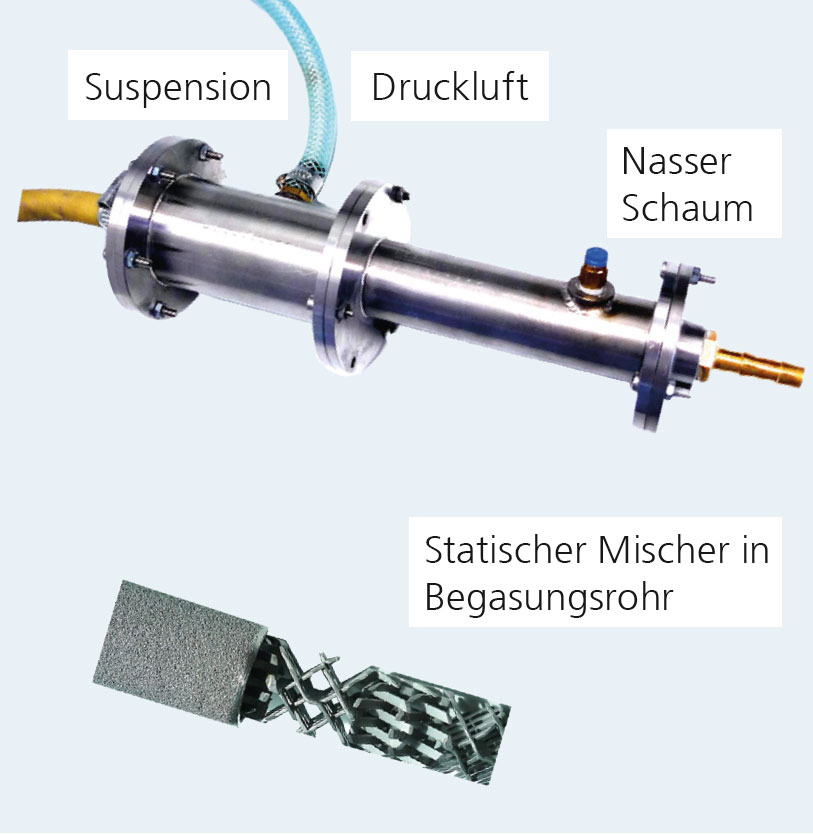

Schaumgenerator zur kontinuierlichen Herstellung von Direktschaum

Am Fraunhofer IKTS wurde ein Schaumgenerator entwickelt und patentiert. Dieser erlaubt eine kontinuierliche und im Vergleich zu herkömmlichen Rotor-Stator-Systemen nahezu verschleißfreie Erzeugung geschäumter Keramiksuspensionen. Im Inneren des Geräts werden die durch eine Pumpe zugeführte Suspension und die über ein Begasungsrohr eingebrachten Luftblasen mit einem statischen Mixer zu einem homogenen Schaum vermischt. Die Porosität des resultierenden Schaums kann über das Volumenstromverhältnis von Suspension und Luft genau eingestellt werden auf Werte zwischen 30 und 95 Vol.-%. Die Porengröße ist von den verbauten Komponenten (Porengröße des Begasungsrohres und Durchmesser des statischen Mischers) abhängig und kann im Bereich zwischen 100 μm und 2 mm variiert werden. Mit dem entwickelten Schaumgenerator ist eine getaktete Produktion von 10 bis 300 l/h Nassschaum möglich. Damit eignet sich dieser sowohl für den Laborbetrieb als auch für industrielle Produktionsprozesse. Ein weiteres Upscaling auf größere Durchsätze ist möglich.

Ein wichtiger Aspekt bei der Entwicklung von Direktschäumen ist die Stabilisierung der Gasblasen im nassen Schaum. Am IKTS wurden Charakterisierungsmethoden entwickelt und Kenngrößen erarbeitet, die eine gezielte Differenzierung in stabile und unstabile Schäume erlauben. Großen Einfluss haben insbesondere rheologische Parameter wie Fließgrenze, Viskosität sowie Speicher- und Verlustmodul.

Aktuelle Entwicklungsansätze beschäftigen sich neben der rheologischen Stabilisierung der Schaumstruktur mit einer beschleunigten Konsolidierung des nassen Schaumzustands, um den Trocknungsprozess zu verkürzen und so die Direktschaumtechnologie vor allem für großformatige Bauteile effizienter zu gestalten. Mit der entwickelten Technologie wurde am Fraunhofer IKTS bereits aus verschiedensten Materialien eine Vielzahl keramischer Schäume mit angepasster Porenstruktur entwickelt. Diese können beispielsweise für Wärme- oder Schalldämmanwendungen, im Leichtbau, als Filtermaterial oder künstlicher Knochenersatz eingesetzt werden.

Leistungs- und Kooperationsangebot

- Entwicklung und Charakterisierung hochporöser/zellulärer Keramikmaterialien

- Entwicklung und Transfer industrieller Herstellungstechniken zur Fertigung von Komponenten aus zellulärer Keramik

- Prototypenentwicklung und Einsatztestung