Harsche Umgebungsbedingungen mit hohen thermischen, chemischen und/oder mechanischen Belastungen sind eine besondere Herausforderung bei der Erfassung prozessrelevanter Parameter in nahezu allen Bereichen der Industrie. Hierbei kommen hochintegrierte sensorische Messsysteme mit metallischen oder polymeren Komponenten an ihre Grenzen und erschweren eine echtzeitbasierte Datenerfassung für adaptive Steuerungs- und Regelungstechnik. Keramikbasierte Multimaterial-Komponenten dagegen erfüllen die Anforderungen hinsichtlich Robustheit, Miniaturisierung und Zuverlässigkeit. Das Fraunhofer IKTS verfügt hierfür über eine unikale Technologieplattform, mit der sich die jeweiligen Vorzüge der verschiedenen Technologielinien ideal kombinieren und somit Funktionalitäten generieren lassen, die bislang nicht umsetzbar waren. Einsatzmöglichkeiten werden u. a. in der Elektronik, biologischen und chemischen Analytik, Sensorik sowie Prozesstechnik gesehen.

Technologieplattform für hochintegrierte, keramikbasierte Messsysteme für Prozessmonitoring und -regelung

Thema

Technologielinie 1: Keramische Formgebungsverfahren

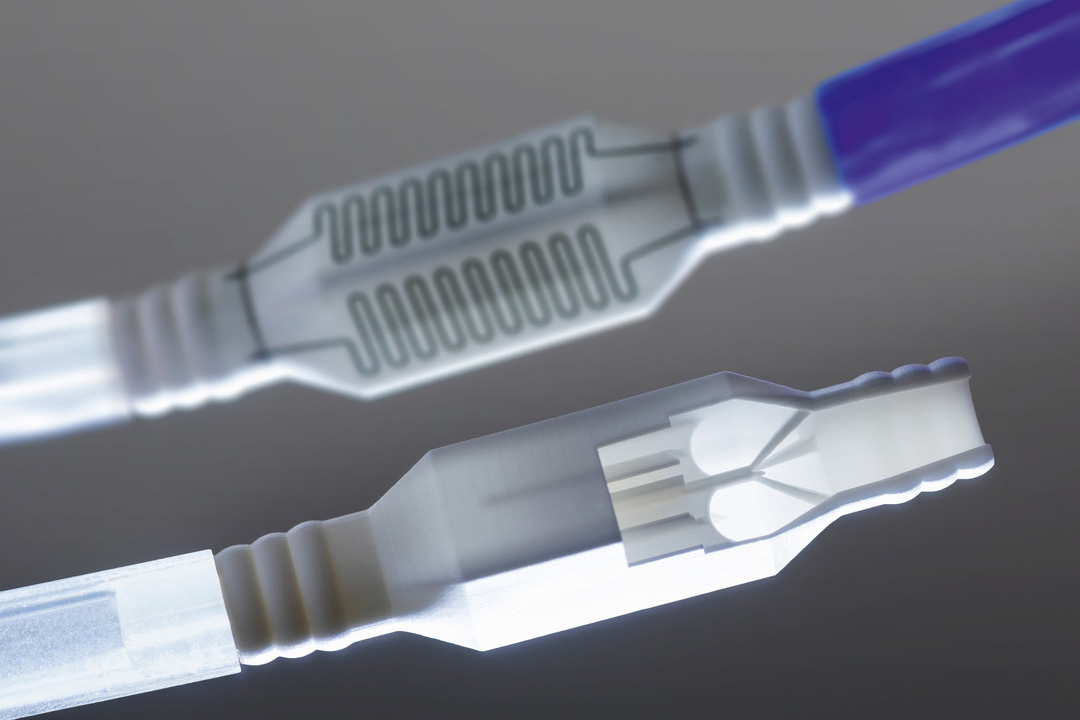

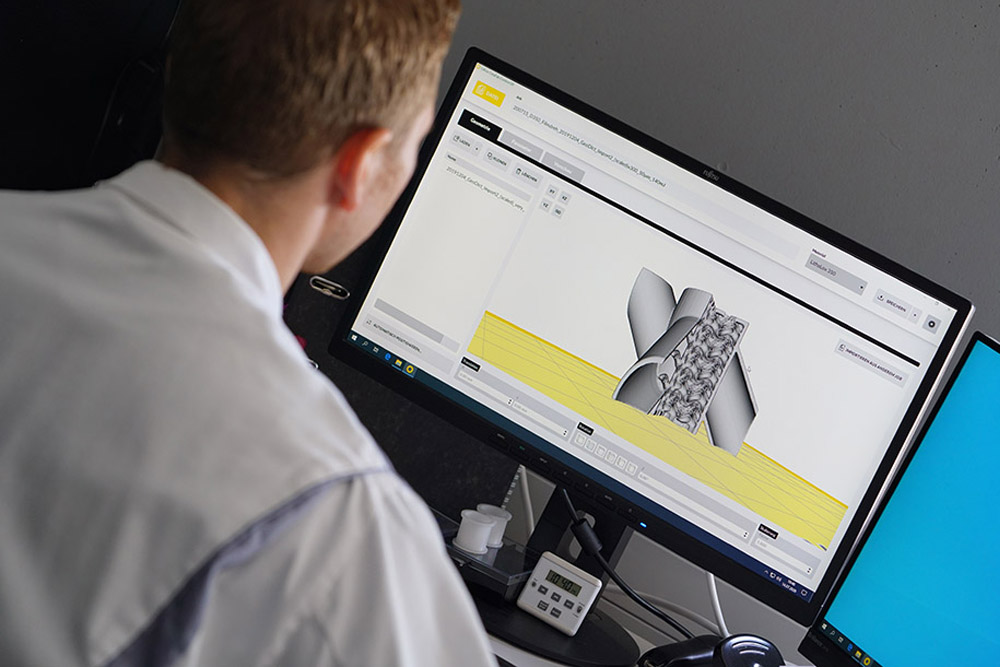

Durch die gezielte Werkstoffauswahl und Kombination verschiedener Formgebungstechnologien werden keramische Komponenten für den industriellen Einsatz in der Mess- und Steuerungstechnik geschaffen, die Vorzüge wie chemische und thermische Beständigkeit, hohe Härte, geringe Dichte oder bestimmte biologische Eigenschaften bei gleichzeitig komplexen Geometrien aufweisen. Bei besonders anspruchsvollen geometrischen Anforderungen wie unterschiedlichen Wandstärken oder verdeckten Heiz- und Kühlkanälen kommen innovative 3D-Druckverfahren zum Einsatz. Für Aluminiumoxid-basierte Elektronikkomponenten hat sich hierbei die Vat-Photopolymerisation (CeramVPP) etabliert.

Technologielinie 2: Dickschicht- und Direktschreibverfahren

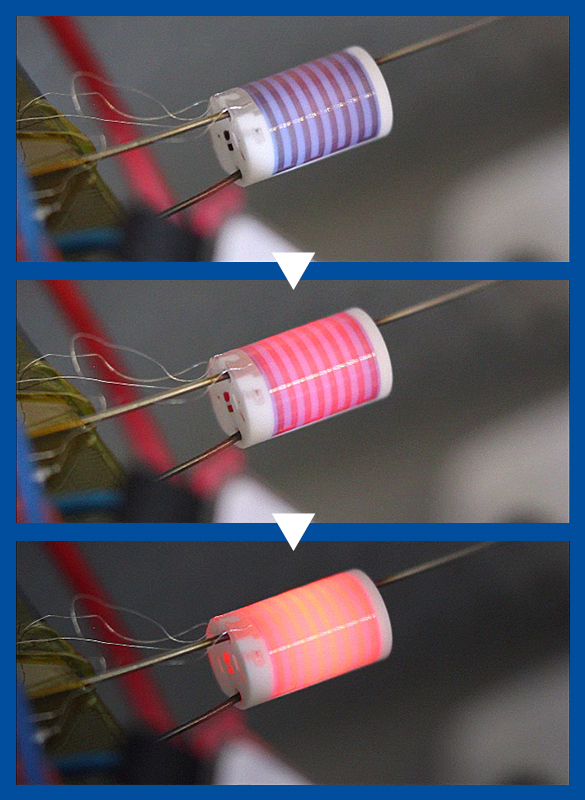

Mittels Siebdruck, Aerosol-Jet-Druck oder Dispens-Jetting lassen sich die keramischen Komponenten anschließend funktionalisieren. Dazu werden Schichten aus sensorisch bzw. aktorisch aktiven, elektrisch leitfähigen, wärmeleitenden und/oder isolierenden Pasten oder Tinten auf die Keramik aufgebracht und eingebrannt. Dafür können die Pasten- oder Tintenformulierungen hinsichtlich ihres Feststoffs (Feststoffanteil, PGV) und Bindersystems (Typ, viskoses Verhalten, Benetzungsverhalten) anwendungsspezifisch angepasst werden. Eine Besonderheit stellt der Siebrunddruck dar, mit dem sich auch tubulare Elemente oder 3D-Formkörper problemlos funktionalisieren lassen, wenn die Anwendung wie bei Heizern oder Sensoren eine stark vergrößerte funktionale Oberfläche erfordert.

Technologielinie 3: Aufbau- und Verbindungstechnik

Zur elektrischen Kontaktierung der keramischen Multimaterial-Komponenten sowie Montage weiterer elektronischer Bauelemente steht eine große Bandbreite an Aufbau- und Verbindungstechnologien wie Löten, Kleben, Schweißen, Drahtbonden oder Sintermontage zur Verfügung. Um die Multimaterial-Komponenten auch bei Temperaturen bis 600 °C oder noch höher einsetzen zu können, werden optimierte AVT-Technologien und temperaturstabile anorganische Klebstoffe, Lotwerkstoffe und Bond-Drähte genutzt. Dass die so kontaktierten und aufgebauten Multimaterial-Komponenten eine hohe Zuverlässigkeit aufweisen, wird mit verschiedenen angepassten Analyse- und Charakterisierungsmethoden überprüft. Unikal ist hierbei eine Charakterisierung für Einsatztemperaturen bis zu 600 °C.

| Flächenheizer | Fluidheizer | Durchflusssensor |

|

|

|

|

|

|

Die Beispiele stellen nur einen Teil der Möglichkeiten der Technologieplattform dar und können in vielfältiger Weise erweitert werden. Weitere sensorische (Temperatur, Druck, pH, Beschleunigung, Durchfluss etc.) oder aktorische Funktionen (Heizer, Ventile etc.) wurden bereits realisiert.

Leistungsangebot

- Anwendungsspezifische Werkstoffauswahl (Suspension, Tinte, Paste, Lot, Klebstoff, Draht)

- Bauteilauslegung und -fertigung (3D-Drucken von komplexen Formkörpern, thermische Dimensionierung und Layoutherstellung von Funktionsschichten)

- Aufbau- und Verbindungstechnologien (Löten, Kleben, Drahtbonden – auch für hohe Temperaturen > 600 °C)

- Zuverlässigkeitsprüfung (Feuchte, Wärme, Stromtragfähigkeit, Teilentladung, Spannungsfestigkeit, mechanische Kennwerte bis zu 600 °C etc.)