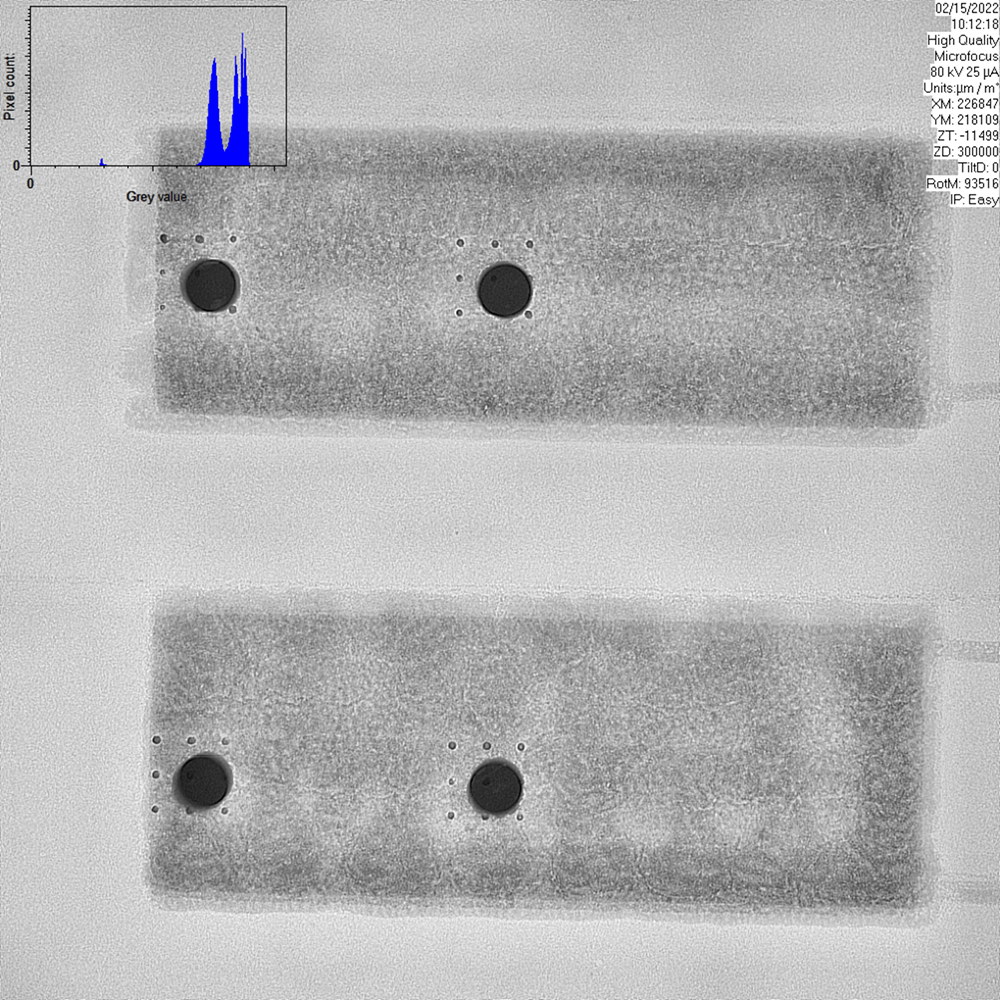

Die LTCC- und HTCC-Mehrlagentechnologie wird zur Herstellung miniaturisierter keramischer Sensoren und Mikroschaltungen eingesetzt und basiert auf dem Strukturieren keramischer Folien mittels Stanz- und Lasertechnik und deren Funktionalisierung mittels maskenbasierter Druckverfahren wie Sieb- und Schablonendruck. Diese Druckverfahren sind etabliert, zuverlässig und ermöglichen einen hohen Prozessdurchsatz. Bei geringen Stückzahlen bzw. geforderter Flexibilität im Design stellt der Maskendruck jedoch aus Kosten- und Zeitgründen einen signifikanten Nachteil dar. Zusätzlich sind die geometrischen Freiheiten auf flächige, zweidimensionale Komponenten beschränkt und damit der erreichbare Miniaturisierungsgrad limitiert.

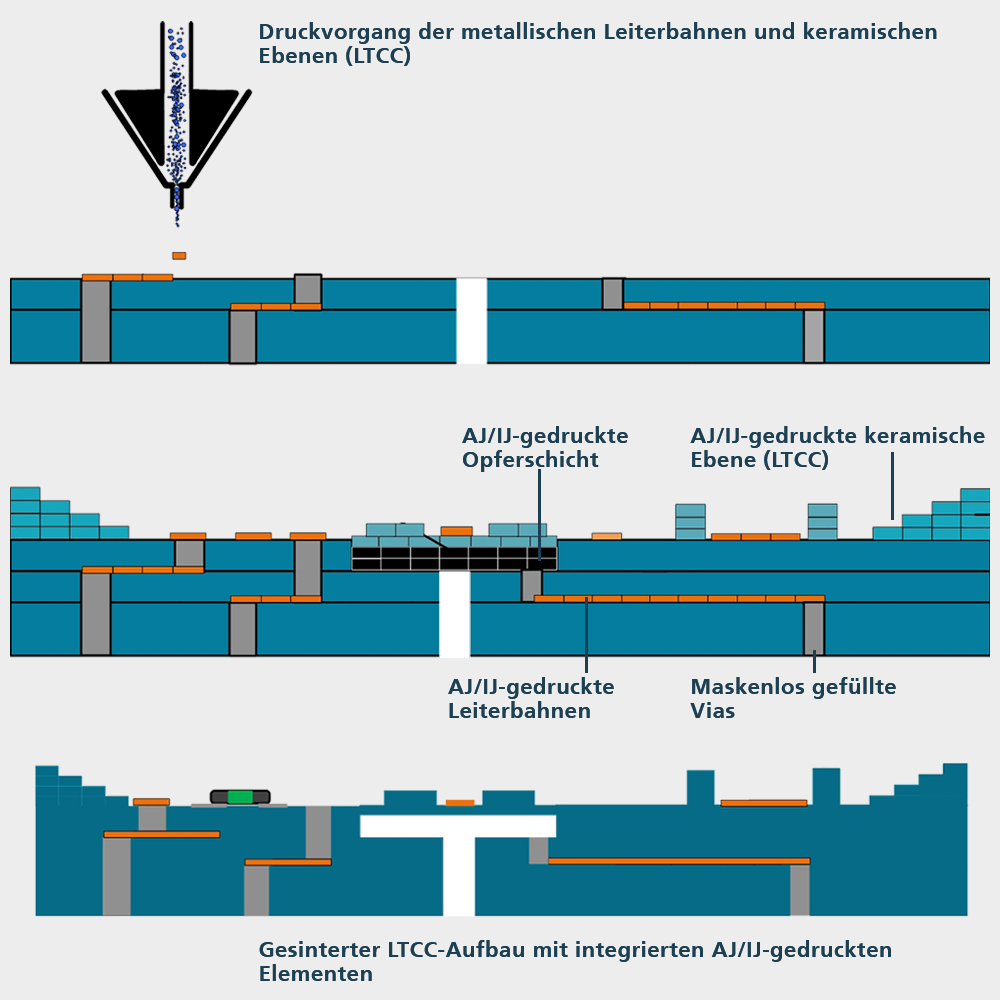

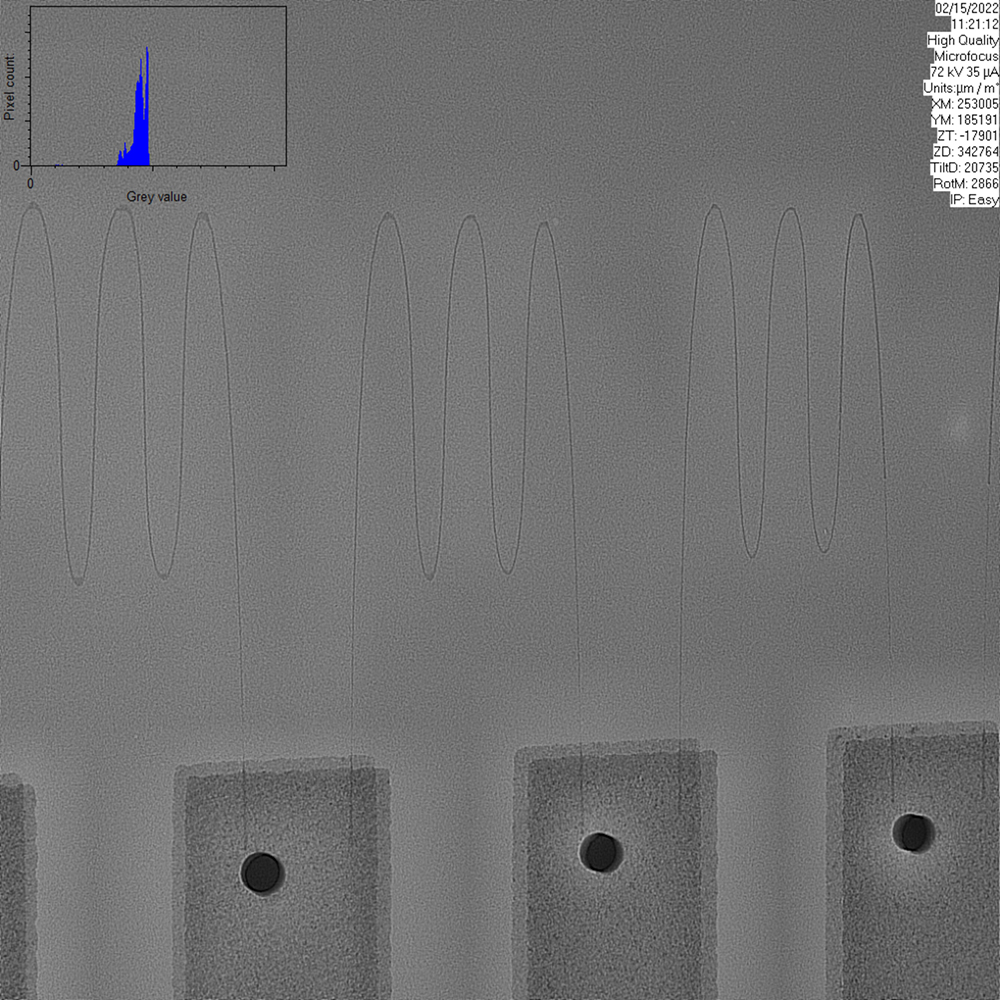

Eine kostengünstige Alternative, mit der sich bereits kleine Stückzahlen und individualisierte Produkte wirtschaftlich realisieren lassen, stellen digitale Drucktechniken wie Inkjet oder Aerosol-Jet dar. Diese Druckverfahren sind komplett additiv und maskenlos, wodurch sie hochflexibel sind. Vergleichsweise große Geometrien, wie Leiterbahnen und Kontaktpads, werden mit dem Inkjet-Verfahren gedruckt, feinskalige Bereiche (< 50 µm) hingegen mit dem Aerosol-Jet-Verfahren. Durch die Kombination beider Drucktechnologien wird zum einen eine großflächige und gleichzeitig präzise Strukturierung der Mehrlagenkeramiken möglich und zum anderen der Aufbau von dreidimensionalen Strukturen.

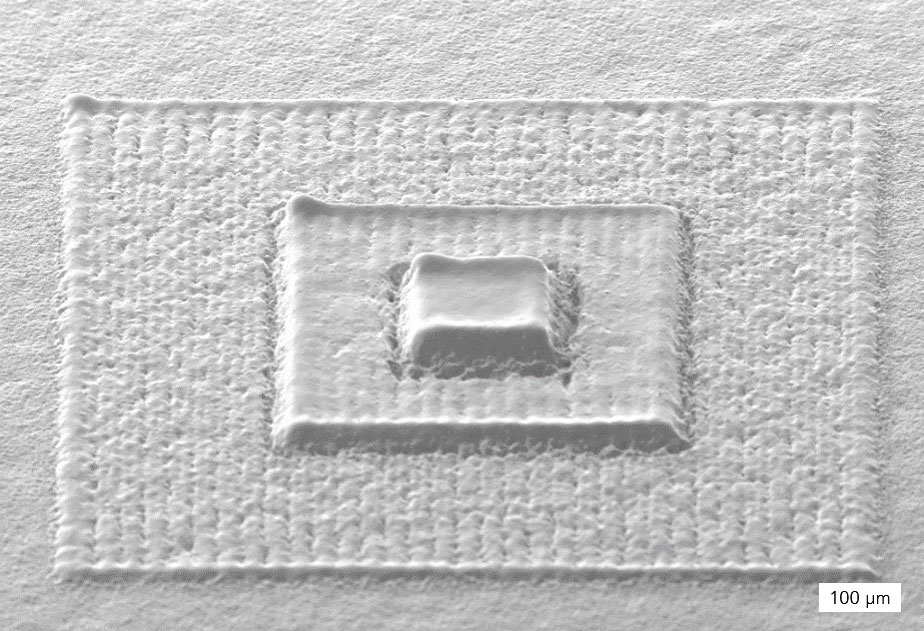

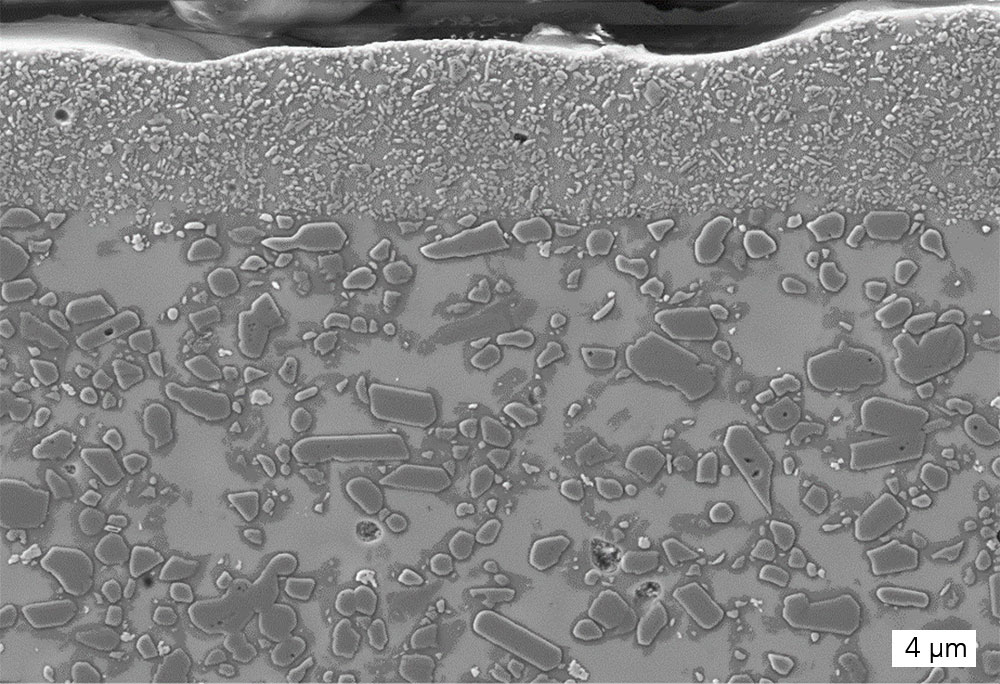

Eine Besonderheit sind die dielektrischen keramischen Tinten auf Basis von LTCC, welche konventionelle keramische Grünfolien ersetzen. Zur Umsetzung freitragender Strukturen wie Membranen oder Stege werden zudem Opfertinten genutzt. Dadurch steigt die Flexibilität des Fertigungsprozesses, der geometrische Freiheitsgrad und die erreichbare Integrationsdichte. Die Herausforderung liegt hierbei in der Anpassung der Materialien und Prozesse in Bezug auf die Materialkompatibilität und die sinterbedingte Schwindung.