Gesund, fit und rüstig bis ins hohe Alter – gerade in Hinblick auf die steigende Lebenserwartung stehen diese Wünsche bei vielen weit oben auf der Liste. Doch auf der Lebensstrecke 60+ bleiben Knochen- und Gelenksdegradation sowie Gewebs-, Muskel- und Sehnenverluste nicht aus. Aber auch jüngere Menschen können nach Krankheit oder Unfällen von Knochen- und Gelenkschäden betroffen sein. Zur Behebung solcher Defekte und Aufwertung der Lebensqualität entwickelt und erforscht die Fraunhofer IKTS-Gruppe »Biologisierte Materialien und Strukturen« Implantate und Implantat-Materialien, die die menschliche Knochenstruktur nachahmen.

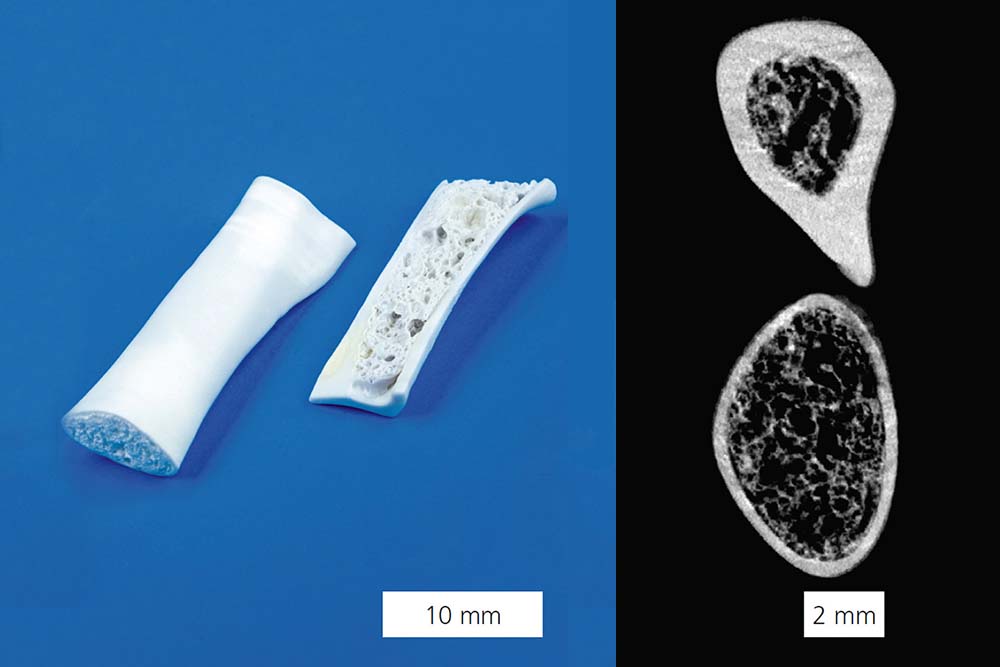

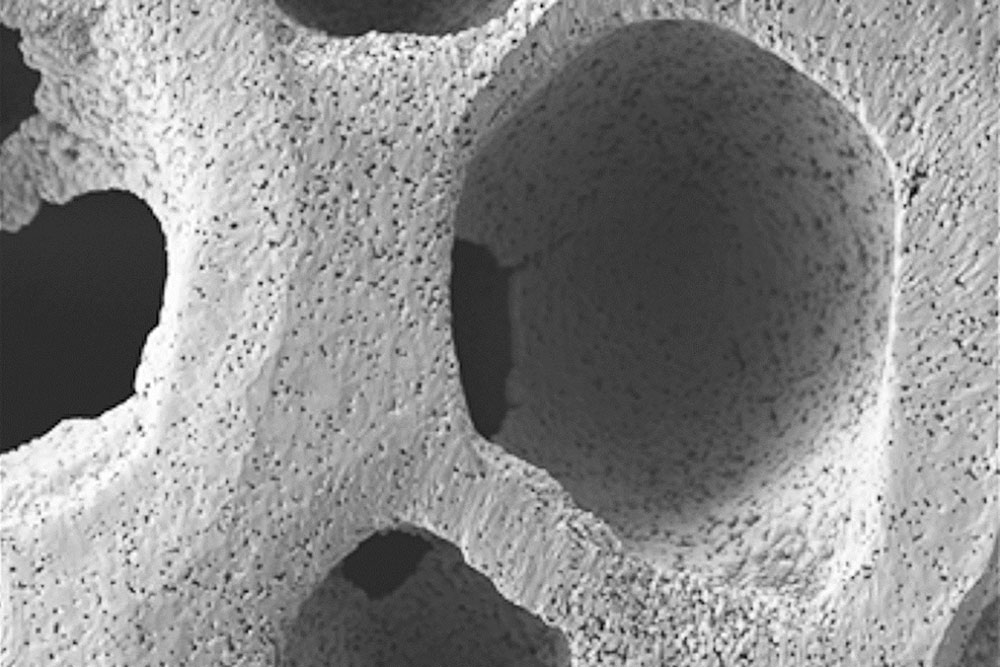

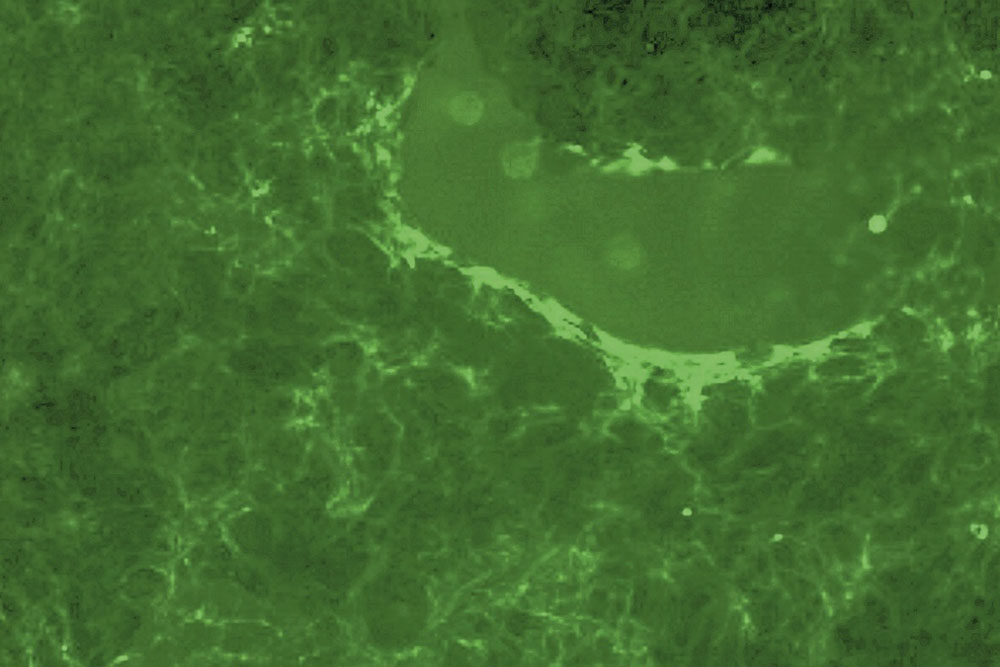

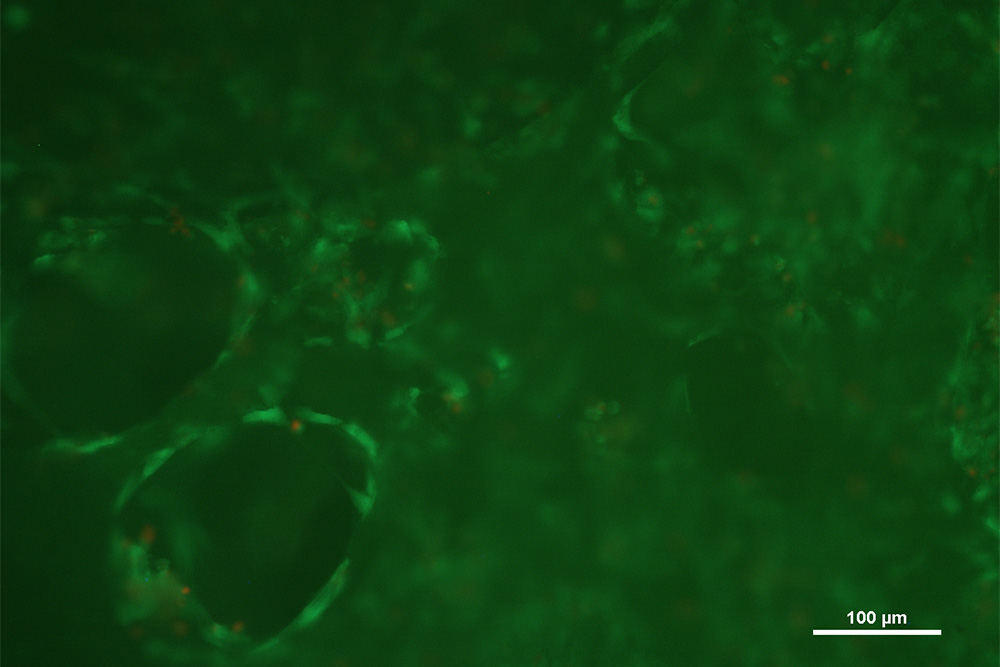

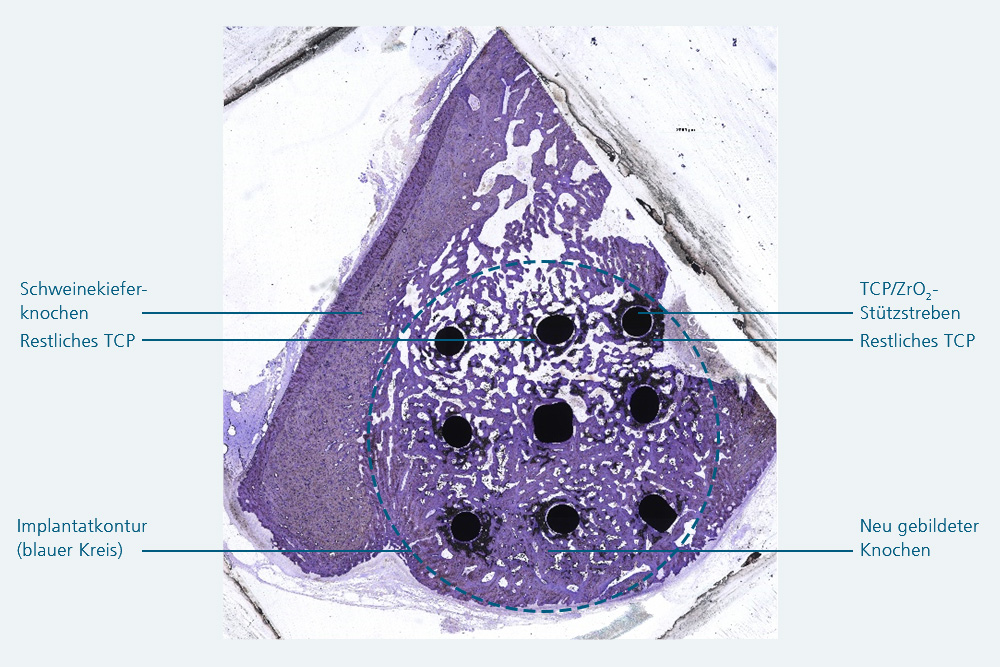

Ziel der biomimetischen Materialbereitstellung ist, den körpereigenen Zellaufbau durch wahlweise bioabbaubare und/oder bioinerte Knochenersatzmaterialien sowie natürlichen strukturellen Aufbau anzuregen. Der keramische Knochenersatz dient hierbei als Gerüst und Leitstruktur, in welche die körpereigenen Zellen einwachsen sollen. Solch mechanisch stabile Knochenersatzmaterialien werden auch mit Wachstumsfaktoren kombiniert. In jüngsten Arbeiten gelang der Nachweis, dass die der Theorie nach bioabbaubaren künstlichen Knochenstrukturen der Gruppe im Tiermodell real abbaubar sind und an diesen Stellen körpereigenes Gewebe neu gebildet wurde.