Autorin: Hilde-Josephine Post

Wie Zeolith-Membranen energieeffizient organische Lösemittel entwässern

Hohe wirtschaftliche und umwelttechnische Vorteile entstehen, wenn Zeolith-Membranen zum Entwässern von organischen Stoffströmen eingesetzt werden. Das haben Forscher des Fraunhofer-Instituts für Keramische Technologien und Systeme IKTS in Pilotversuchen für die indirekte Erdgastrocknung sowie die Alkohol-Kreislaufführung erprobt und validiert. Hiervon können nun viele Anlagenbetreiber profitieren, ob aus der Erdgas-, Pharma-, Chemie- oder Lebensmittelindustrie.

Membranen des Zeolithtyps A sind grundsätzlich sehr hydrophil und damit prädestiniert für die Entwässerung von organischen Lösemitteln. Zeolithe sind Gerüstsilikate, die eine bestimmte räumliche Struktur mit definierten Poren aufweisen. »Die Herausforderung bestand darin«, erklärt Jan-Thomas Kühnert, Gruppenleiter »Membranmuster« beim IKTS, »die Membran auf die Anwendung hin zu optimieren, sodass nur Wasser hindurchdringt und als Permeat abgeschieden wird. Das ist uns gelungen.« Die Größe der Poren lässt sich durch die Wahl des Zeolith-Typs festlegen. Um zu entwässern, bevorzugen die IKTS-Forscher deshalb den Zeolith NaA, da dieser aufgrund des Natriumions Poren mit einem Durchmesser von 0,41 nm bildet. Hier kann nun ausschließlich das Wassermolekül mit einem kinetischen Durchmesser von rund 0,27 nm eindringen. Andere Stoffe, wie etwa Ethanol mit rund 0,45 nm Durchmesser, bleiben außen vor. Somit stellt die Zeolith-A-Membran eine Art »Molekül-Sieb« dar, das hochgradig entwässern kann.

Das Sieb besteht derzeitig aus einem keramischen Trägerrohr mit vier Kanälen. Auf der Innenseite jedes Kanals liegt eine Zeolith-Membran-Schicht auf. Das zu trennende Fluid wird nun bei rund 120 °C durch die Kanäle hindurchgepumpt. Dabei zieht der Zeolith aufgrund seiner physikalischen Eigenschaft, der Hydrophilie, das Wasser an. Es lagert sich in das Sieb ein. Infolge des Unterdrucks von etwa 20 mbar an der Außenseite des Keramikrohrs dampft das Wasser in freier Permetation durch den Träger und wird an der Außenseite abgeführt. Das ist ein kontinuierliches Pervaporationsverfahren, das intrinsisch zur Membran gehört. Durch diese spezifische Membranstruktur und die kontinuierliche Funktionsweise sind Zeolith-Membranen für einen skalierbaren, modularen Aufbau von Anlagen prädestiniert. Dies sichert eine hohe Flexibilität, sowohl wenn Anlagen nachgerüstet als auch neu errichtet werden.

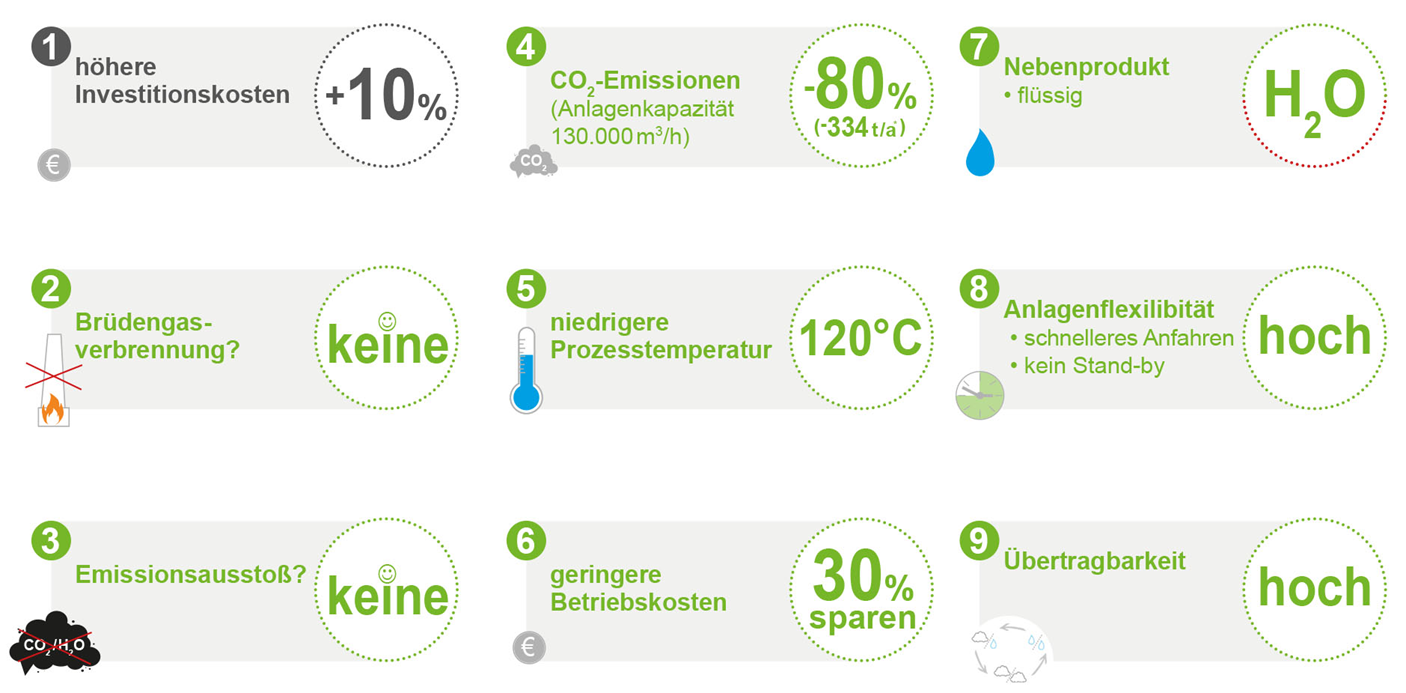

30 % Betriebskostenersparnis und 80 % weniger CO2-Emissionen bei indirekter Erdgastrocknung mittels Zeolith-Membran

Anwendung findet dieses Zeolith-NaA-Membran-Verfahren überall dort, wo organische Lösemittel zuverlässig getrocknet, sprich entwässert werden müssen. Die Experten vom IKTS haben zusammen mit der DBI Gas- und Umwelttechnik GmbH in einer Pilotanlage in Staßfurt mit 20 m² Membranfläche bereits gezeigt, welch enorme Vorteile dieses Verfahren beim indirekten Trocknen von Erdgas bringen kann. Erdgas lagert in Untergrundspeichern. Wenn das Gas unter Druck in den Speicher befördert und anschließend wieder herausgeholt wird, kommt es befeuchtet an die Erdoberfläche und kann in diesem Zustand nicht in das Erdgasverteilernetz gespeist werden. Denn durch Wasserkondensation in der Leitung können Ventile verstopfen.

Als Trocknungsmittel wird hier seit vielen Jahren Triethylenglycol (TEG) eingesetzt. Beim Prozess, das TEG zu regenerieren, gibt es jedoch einige Schwachpunkte. TEG ist eine organische Substanz. Diese wurde bisher mittels Vakuumdestillation bei 170 °C bis 200 °C getrocknet. Organik und hohe Temperaturen passen jedoch nicht zusammen. Die Folge: TEG zersetzt sich und muss regelmäßig erneuert werden. Zudem entsteht ein Brüdengas, das verbrannt werden muss, was CO2-Emissionen und einen zusätzlichen Energieverbrauch bedeutet. Ein weiterer Nachteil der bisherigen TEG-Trocknungsmethode liegt darin, dass die Anlage permanent im Stand-by-Modus aufgeheizt sein muss, damit sie auf Abruf funktioniert. Auch hier entstehen erhebliche thermische Energieverluste und CO2-Emissionen. »Wir fragten uns«, so Kühnert, »lässt sich das TEG auch auf andere Weise trocknen?« Die klare Antwort des IKTS: Ja. Mit dem Zeolith-NaA-Membran-Verfahren konnten die oben erwähnten Mängel behoben und der TEG-Regenerationsvorgang wirtschaftlicher, energieeffizienter und umweltfreundlicher umgesetzt werden.

Denn nun benötigt die Anlage deutlich niedrigere Temperaturen. Statt der 170 °C bis 200 °C unter Vakuumdestillation, sind jetzt schon 120 °C ausreichend. Die Vorteile: Das TEG zersetzt sich nicht mehr so schnell. Ferner gibt es keine Reststoffe wie Brüdengas, das verbrannt werden muss und wobei CO2-Emissionen freigesetzt werden. »Der entscheidende Vorteil liegt jedoch darin«, betont Gruppenleiter Kühnert, »dass sich die TEG-Trocknungsanlage nun schnell und flexibel anfahren lässt und nicht mehr in vorgeheiztem Stand-by-Modus wartet, wie es bei der Vakuumdestillation der Fall war. Die DBI Gas- und Umwelttechnik GmbH hat so 30 % geringere Betriebskosten und 80 % weniger CO2-Emissionen ausmachen können.« Im Vergleich zu Anlagen mit Polymer-Membranen liegen zwar die Investitionskosten mit 10 % etwas höher, doch das kompensiert sich schnell im Laufe der Betriebszeit. Zudem lassen sich keramikgeträgerte Zeolith-NaA-Membranen gegenüber Polymer-Membranen bei höheren Temperaturen einsetzen und halten länger. »Letztlich muss man immer die Leistungsfähigkeit des Gesamtkonzepts betrachten«, erklärt Kühnert.

Wirtschaftliches, hochgradiges Entwässern und Kreislaufführung von Alkoholen

Eine weitere Anwendung, in der das Zeolith-NaA-Membran-Verfahren seine Vorteile ausspielt, zeigt die Kreislaufführung von Alkoholen. Das IKTS hat beispielsweise in Chile eine Pilotanlage ausgerüstet, in der ein Wertstoff auf Basis einer alkoholischen Lösung extrahiert wird. Kühnert berichtet: »Die Herausforderung hier bestand darin, dem Ethanol im laufenden Prozess das Wasser zu entziehen, sodass der Alkohol innerhalb einer Kreislaufführung immer wieder benutzt werden kann.« Das bringt wirtschaftliche Vorteile. Denn die Herstellung von Pharmaprodukten unterliegt ganz besonders hohen Reinheits- und Qualitätssicherungsauflagen. Führt ein Unternehmen neue Chargen von Ethanol ein, so müssen diese gewisse Zertifizierungsprozesse durchlaufen. Das ist aufwändig und teuer. Das kann sich der Anlagenbetreiber ersparen, indem er innerhalb des Prozesskreislaufs eine Zeolith-NaA-Membran-Anlage platziert. Somit lässt sich das Ethanol über lange Zeit hinweg benutzen, bevor eine neue Charge eingeführt werden muss. »An dieser Stelle hilft also eine solche Membran Ressourcen zu schonen, den Kreislauf zu schließen und Kosten zu sparen«, sagt Kühnert. Die Anlage steht nun schon seit vier Jahren und hat sich bestens bewährt.

Bei weiteren Pilotanlagen in Litauen und der Ukraine ging es um die Entwässerung von Bioethanol. Die Destillation stieß hier bei 96 Masseprozent Alkohol an ihre Grenzen. »Durch unsere Zeolith-Membran-Anlage konnten wir das Azeotrop brechen und erreichten eine Reinheit von 99,7 Masseprozent Alkohol«, berichtet der Gruppenleiter. Mit Blick auf die Zukunft verrät Kühnert: »Diese spezielle Entwässerung, die wir hier entwickelt haben, wenden wir demnächst auch bei der Trocknung von Wasserstoff an.«

Weitere Informationen

Bleiben Sie informiert: Melden Sie sich gern für unseren Newsletter an, lesen Sie in weitere Blogbeiträge rein oder folgen Sie uns auf LinkedIn, Instagram und YouTube. Wir freuen uns, mit Ihnen ins Gespräch zu kommen.