Optimierung von Sinterprozessen

Forschung aktuell

Das Fraunhofer IKTS nutzt zur Optimierung von Sinterprozessen eine Vielzahl instrumentierter Öfen im Technikumsmaßstab sowie thermoanalytische Methoden im Labormaßstab. Dafür werden Eigenschaftsänderungen der eingesetzten Materialien in Abhängigkeit von Temperatur, Zeit, Atmosphäre und anderen Prozessparametern (Bauteilgröße, Ofenbelegung, u. a.) analysiert sowie der Einfluss dieser Größen auf die Produkteigenschaften bestimmt. Insbesondere für die Schritte Entbindern, Ausgasen und Sintern ermöglichen diese Ergebnisse die Steuerung und Optimierung der technischen Prozesse im Produktionsmaßstab.

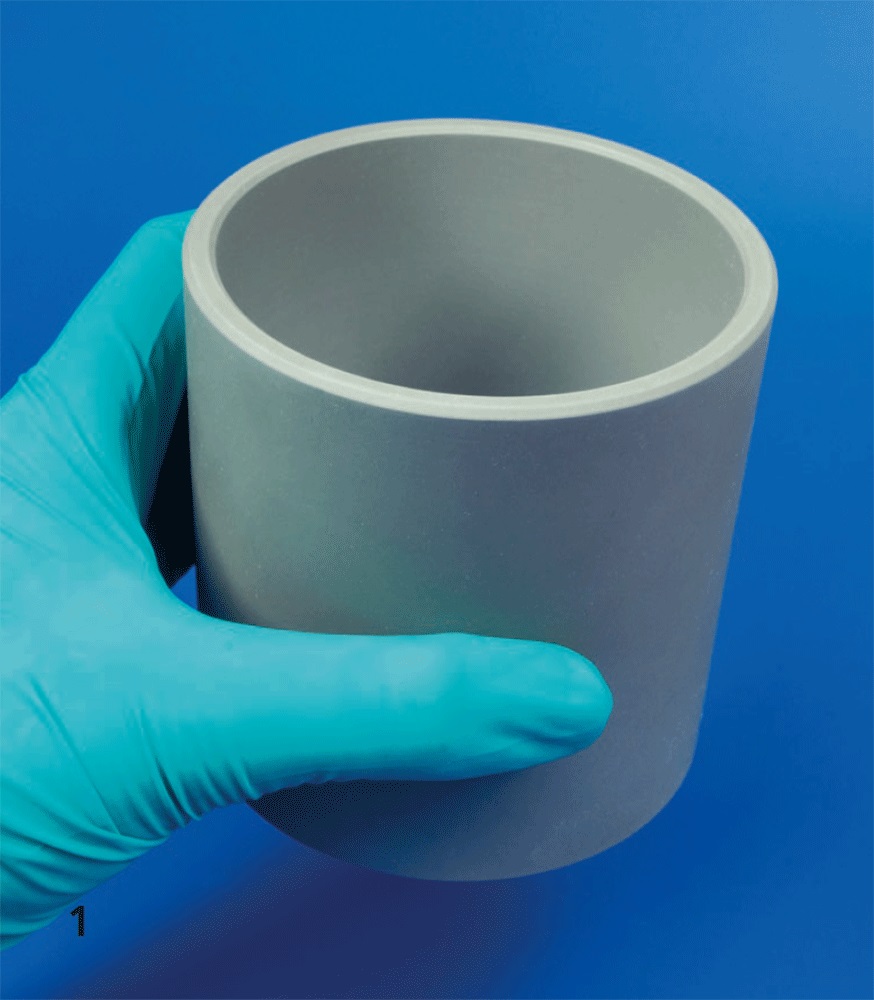

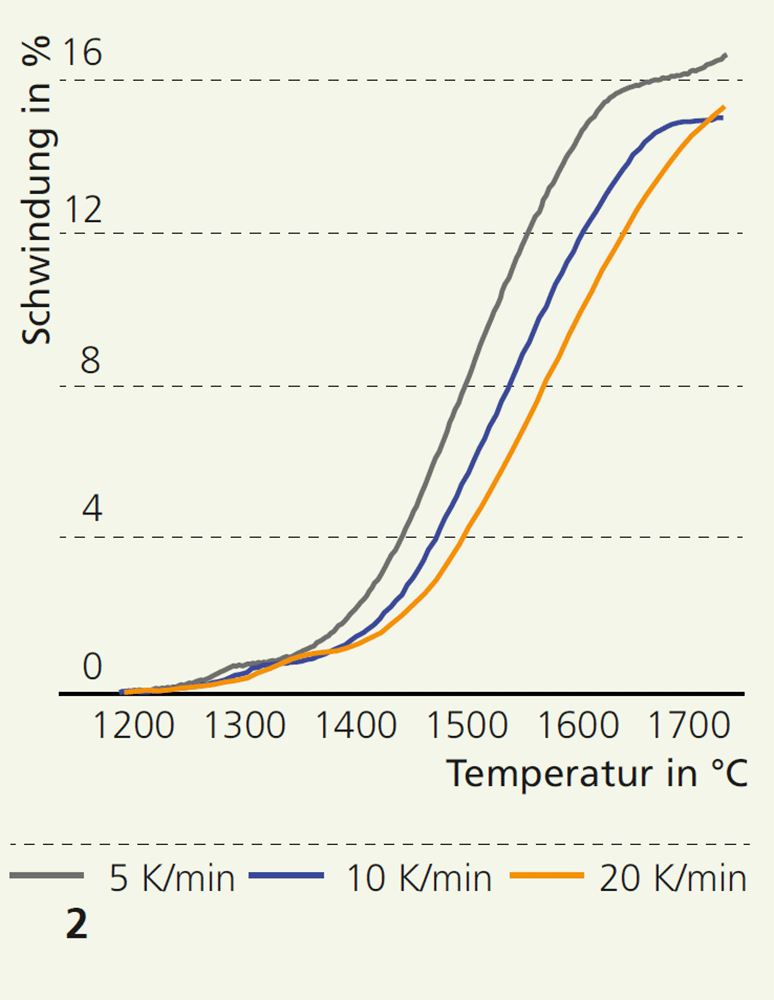

Bei der Herstellung von Keramik ist die genaue Kenntnis des Schwindungsverhaltens beim Sintern und damit auch die Dichteänderung von besonderem Interesse. Thermo-dilatometrische Untersuchungen im Technikums- und Labormaßstab liefern beispielsweise Informationen über den Beginn und das Ende des Sinterns – diese helfen den Energieverbrauch und die Kosten von Sinterprozessen zu optimieren. Andere Methoden werden genutzt, um die Kinetik des Sinterns zu beschreiben oder die Längenänderung für beliebige Temperatur-Zeit-Verläufe zu berechnen. Hierdurch lassen sich Temperatur-Zeit-Profile ohne aufwändige Experimente im Labor- wie auch im Technikumsmaßstab beurteilen. Exemplarisch wird dies an der Charakterisierung, Modellierung und Optimierung des Sinterverhaltens eines Siliciumnitrid Ready-to-Press Granulates (Si3N4 RTP) der Industriekeramik Hochrhein GmbH auf Basis des Si3N4-Pulvers Silzot® HQ der AlzChem Trostberg GmbH demonstriert. Dazu wurde das Längenänderungsverhalten von entbinderten Grünkörpern im Prozessdilatometer eines Gasdrucksinterofens bei drei verschiedenen Aufheizraten bestimmt.

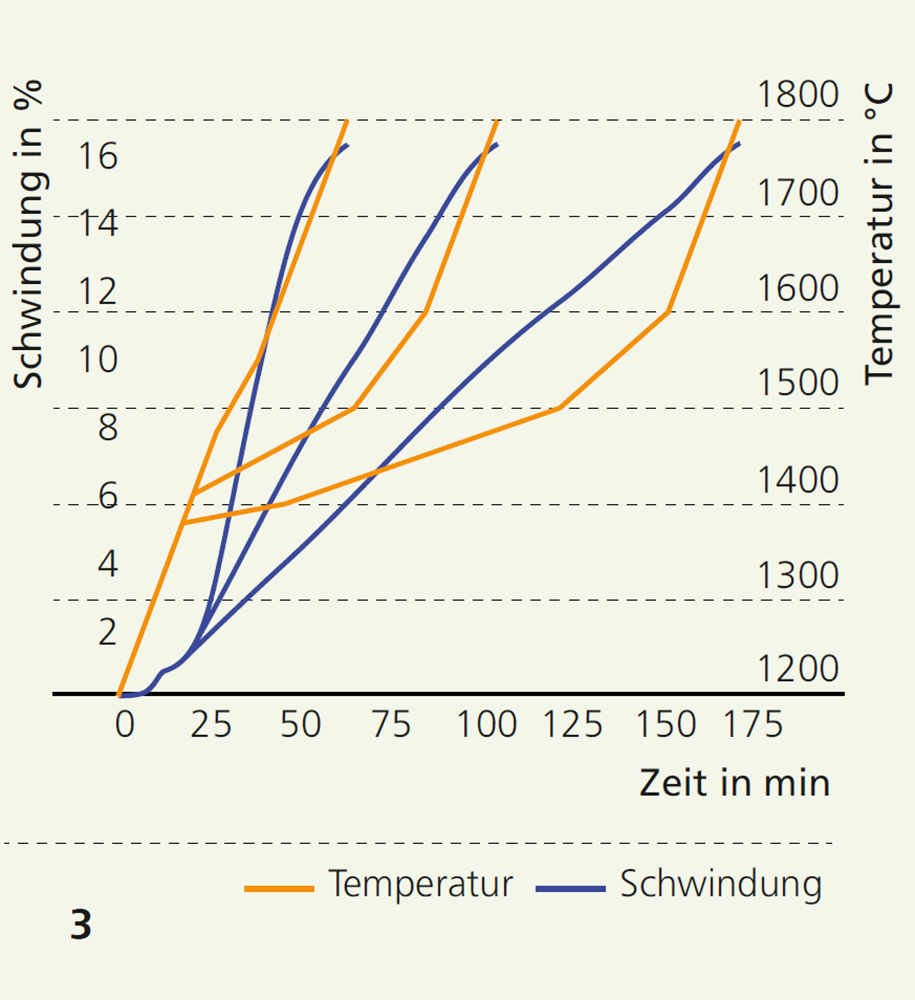

Das Dilatometer bestand aus mit Bornitrit (BN) beschichtetem Grafit. Bild 2 zeigt die Ergebnisse. Um die minimale Sinterzeit bis zum Erreichen geschlossener Porosität für verschiedene Produktionsszenarien (wie z. B. dünnwandige oder dickwandige Produkte, dichte oder lockere Ofenbelegung, etc.) zu ermitteln, wurden die Schwindungskurven mit verschiedenen Methoden ausgewertet (Master Sintering Curves und formale Thermokinetik). Die Modellierung wurde genutzt, um optimierte Sinterregime zu designen. Ein Ansatz hierfür ist die Berechnung von vereinfachten Temperatur-Zeit-Profilen für konstante Sintergeschwindigkeiten (RCS: Ratenkontrolliertes Sintern). Solche Profile (Bild 3) zeichnen sich durch eine zeitsparende Prozessführung aus. Risse und ähnliche Defekte treten seltener auf, da Spannungsspitzen im Bauteil aufgrund gleichmäßiger Sintergeschwindigkeiten vermieden werden.

Gefördert durch